Si nous voulons rationaliser les processus et soulager les opérateurs, il s’agit de mettre au point des solutions qui soient parfaitement adaptées aux tâches à accomplir, sans être inutilement compliquées. C’est la philosophie d’Arcadel. Forte de plus de 30 ans d’expérience dans le domaine des manipulateurs pneumatiques et d’un partenariat tout aussi long avec le fabricant italien Dalmec, l’entreprise sise à Roulers fournit des outils intelligents et intuitifs adaptés à chaque processus.

Dans l’industrie alimentaire, tant dans la production que dans les départements de conditionnement et autres activités auxiliaires, de nombreuses opérations manuelles et répétitives ont encore lieu. Les sacs sont traînés, les seaux déversés, les boîtes empilées et désempilées, etc. « Pour les opérateurs, cela peut être très stressant », reconnaît Thierry Reverse d’Arcadel. « Heureusement, les entreprises se rendent de plus en plus compte qu’elles doivent faire quelque chose à ce sujet, à la fois pour gagner en efficacité et pour préserver leur capital humain. En effet, un bon personnel technique n’est pas disponible à volonté. »

Ceux qui pensent que l’automatisation est la seule piste pour simplifier les processus manuels se trompent toutefois. « Tous les processus ne peuvent ou ne doivent pas être entièrement automatisés. Le coût et le manque de flexibilité sont des obstacles majeurs. Mais cela ne signifie pas qu’il n’y a aucune chance d’amélioration. Les manipulateurs pneumatiques, par exemple, ne se substituent pas complètement au travail de l’opérateur, mais ils permettent de minimiser les charges physiques. Pour ce faire, ils rendent la pièce – un fût, un sac, un seau, une plaque, un rouleau… – en état d’apesanteur, après quoi l’opérateur peut la déplacer, la tourner ou la manipuler sans effort et avec précision. Vous n’avez pas à télécommander quoi que ce soit à l’aide de boutons, mais vous avez littéralement les choses en main, sans la lourde charge. »

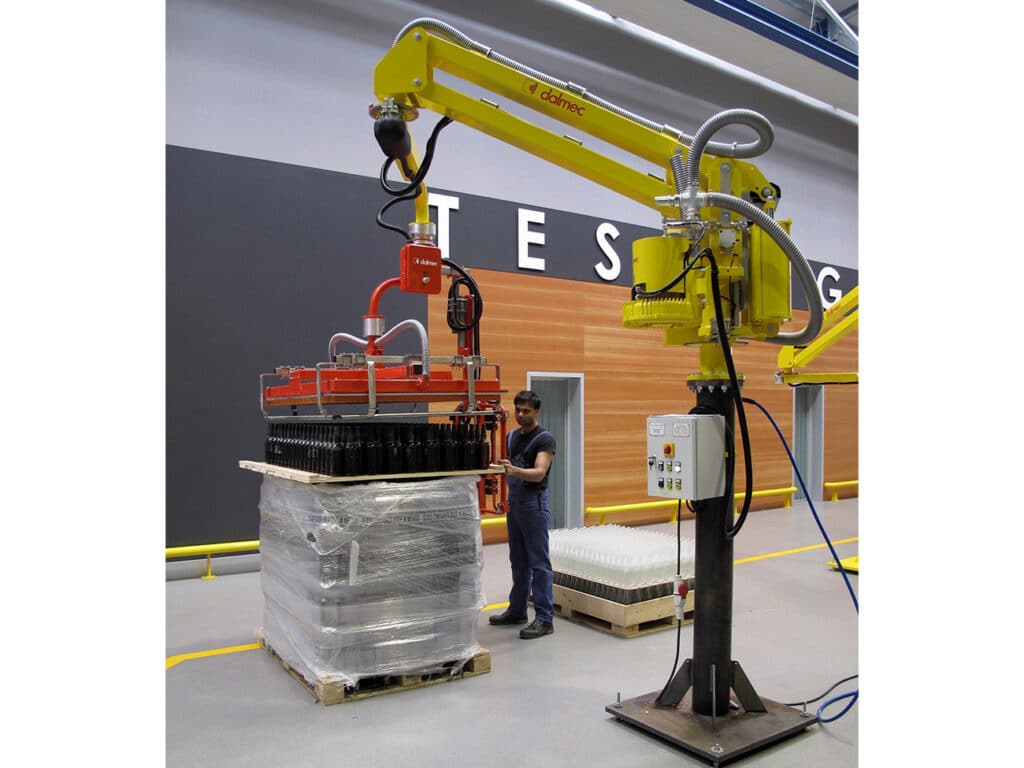

Bien que le principe de base des manipulateurs pneumatiques soit toujours le même, Reverse affirme qu’il n’y en a pas deux pareils. « Il existe bien sûr différents types, versions et classes de poids, mais la plus grande polyvalence réside dans les différents outillages. Cela va du simple crochet aux préhenseurs adaptés dotés de ventouses ou d’aimants. » Pour Lutosa, où un manipulateur est utilisé pour déplacer une rangée entière de cartons d’une palette à l’autre en un seul mouvement, Arcadel a équipé le préhenseur de différentes pinces, par exemple, afin qu’il puisse s’adapter parfaitement à différents modèles d’empilage. Un axe rotatif supplémentaire sur le préhenseur permet à son tour de décaler les boîtes, rangée par rangée. « Du reste, les manipulateurs ne sont pas seulement utiles pour transporter ou empiler des marchandises. Il est également possible d’intégrer une liberté de mouvement bien plus grande. Chez Coca-Cola à Wilrijk, nos appareils sont utilisés, par exemple, pour saisir les rouleaux de film, les incliner et les faire glisser sur l’axe de la machine. »

Cette personnalisation est la carte de visite d’Arcadel. « Pour familiariser les clients avec le fonctionnement intuitif et la diversité des possibilités, nous exposons une dizaine de manipulateurs différents dans notre salle d’exposition à Roulers. Et pourtant, rares sont ceux qui rentrent chez eux avec un tel appareil, précisément identique. Tout est adapté aux besoins spécifiques du projet. Pour ce faire, nous nous rendons sur place, examinons le processus et les conditions, et concevons un manipulateur adapté. Par exemple, doit-il être suspendu à des rails ou posé sur un socle ? Doit-il être mobile ? Quels sont les mouvements que vous devriez être en mesure de faire avec lui et quelle est la cadence prédéfinie ? Les pièces sont-elles lourdes et encombrantes ? De quel préhenseur ou outillage avez-vous besoin pour effectuer l’action prédéfinie de la manière la plus efficace et la plus sûre ? Le dispositif entre-t-il en contact direct avec des denrées alimentaires et, dans ce cas, s’agit-il uniquement du préhenseur ou l’ensemble du manipulateur doit-il être réalisé en acier inoxydable ? Toutes ces questions sont examinées et transmises à l’équipe d’ingénierie en Italie, après quoi on passe à l’ingénierie et à la production. L’appareil est ensuite testé de manière approfondie avec le matériel d’essai du client. Ce n’est qu’ensuite qu’il est transféré ici et que nous nous occupons de l’installation, de la maintenance et du service après-vente. »