Le rechargement laser plus sûr et plus efficient

Les lasers sont des outils polyvalents qui peuvent faire la différence dans les applications industrielles. Cependant, les risques associés au laser exigent des mesures de sécurité supplémentaires. Pour renforcer la sécurité lors d’une conversion vers une production en série, Laser Cladding Venture (LCV) a fait appel au service tec.nicum dédié à la sécurité machine de Schmersal pour la mise à niveau « state of the art » de la sécurité de la cellule robotisée.

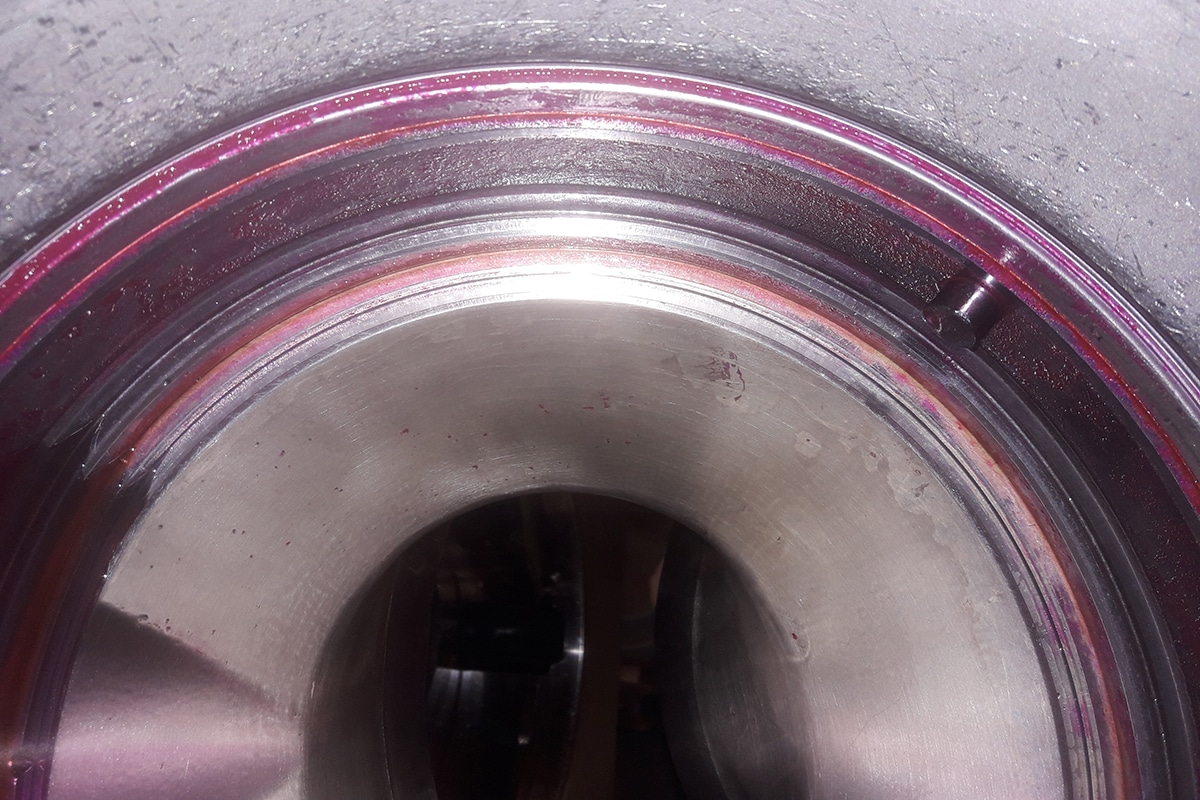

Dans le cadre du rechargement laser, un faisceau laser et un faisceau de poudre sont associés pour déposer de la matière sur une pièce. Ce type de revêtement permet de prolonger la durée de vie de pièces mécaniques ou d’imprimer des pièces en 3D. La technique offre de nombreux avantages (dureté et résistance à l’usure accrues, mélange minimal, déformation limitée) par rapport aux processus de soudage classiques et à la projection thermique, mais nécessite de l’expertise pour maîtriser le processus. « LCV a vu le jour en 2015 en tant que spin-off du VITO », explique Stijn Clijsters, Process Technology Development Manager. « Au cours des premières années, l’accent était mis sur l’optimisation de la technologie pour la réparation et le développement de prototypes. Depuis l’acquisition en 2022 par SKF, leader mondial de la technologie des roulements, nous nous concentrons sur la production en série de composants rotatifs. »

Mise à niveau de la sécurité

Ce qui a eu un impact sur la machine. Celle-ci se compose de deux robots – l’un pour la manipulation et l’autre pour le soudage au laser – et fonctionne avec une source laser à diode de 5W. La conversion vers une industrialisation a nécessité une mise à niveau de la sécurité. « En tant qu’ingénieurs impliqués dans le processus, nous savions comment agir en toute sécurité, mais on ne peut pas attendre cela des opérateurs en production.

De plus, SKF applique les normes de sécurité les plus strictes. » Schmersal étant le fournisseur privilégié du fabricant suédois de roulements, Stijn Clijsters et LCV savaient vers qui se tourner. Via son département tec.nicum, qui fournit des services complets pour la sécurité machine, Schmersal s’est mis au travail et a proposé une solution globale en collaboration avec le partenaire CTESO, responsable de l’ingénierie et de l’intégration. Le point de départ fut l’inventaire et l’évaluation des risques existants dans la cellule robotisée, puis leur examen par rapport aux directives en vigueur (Directive machines, CEM), aux normes (produits laser, robots) et aux normes de sécurité de SKF.

Schmersal pour le concept, CTESO pour l’ingénierie et l’intégration

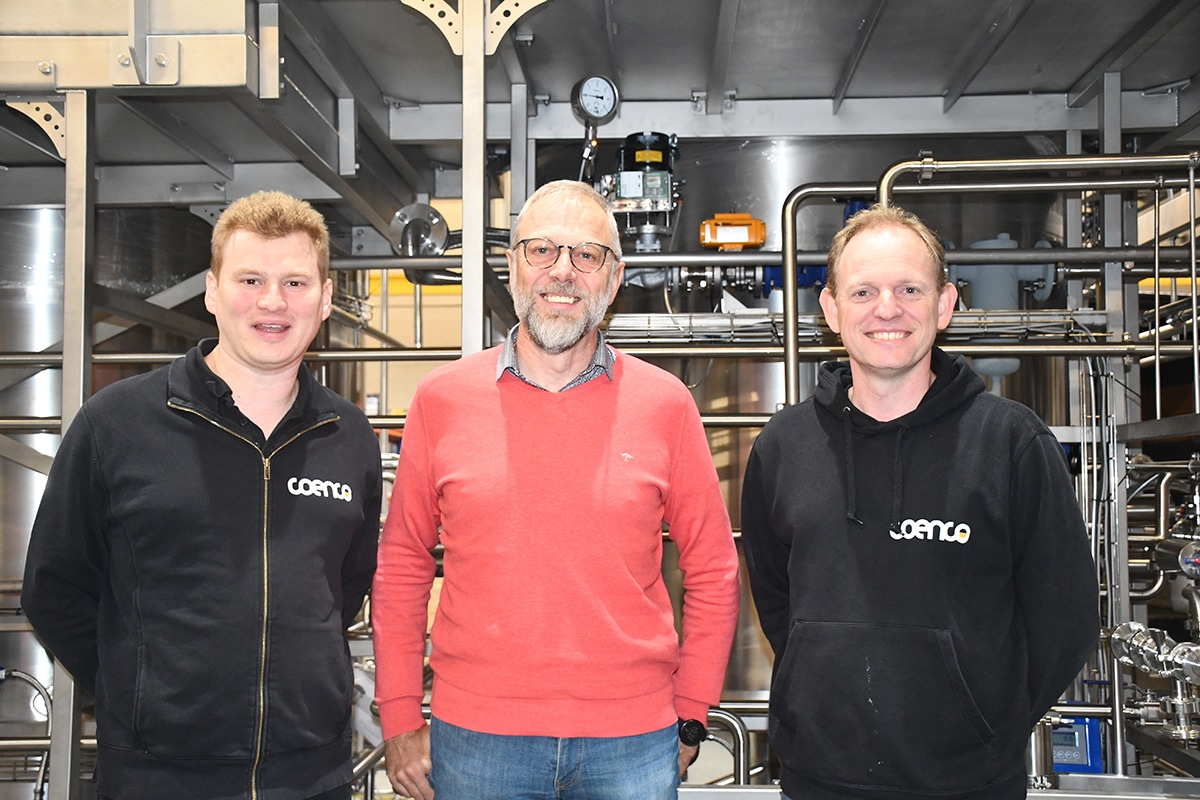

« Chaque projet est abordé depuis le point de vue du client », signalent Wim Van den Hove, safety consultant, et Johan Van den Broeck, account manager chez Schmersal. « Quels sont les besoins de la machine en termes de sécurité ? Comment y parvenir de manière économique et faisable pour les opérateurs ? Nous assistons ensuite le client lors de l’évaluation et de la validation : la machine est-elle aussi sûre que nous l’avions prévu ? » Schmersal a travaillé le concept et CTESO s’est chargé de l’ingénierie de détail et de l’intégration. Ce fabricant de machines, fondé en 2017, participe tant à la fabrication de machines personnalisées ou la mise à niveau de machines dans des projets spécifiques qu’à la construction de machines en série. « Cette combinaison nous permet, d’une part, de grandir avec nos clients et, d’autre part, d’intégrer énormément de flexibilité en production. La formule fonctionne bien », déclare le co-administrateur, Rob Creemers.

Verrouillage sécurisé

Pour cette machine, CTESO n’a pas dû aller bien loin car LCV se trouve à un jet de pierre. Un facteur qui a facilité la concertation entre les trois parties pour parvenir à la meilleure solution de sécurité possible. Le principal point d’attention était de veiller à ce qu’aucune personne n’entre dans la cellule lorsque la machine fonctionne. Rob Creemers: « Six scrutateurs de sécurité balayent la zone à la recherche d’une présence humaine. En outre, l’interverrouillage de sécurité AZM 150 02/02R-024 de Schmersal évite d’entrer dans la cellule quand l’installation fonctionne. Les compteurs d’oxygène sont un troisième élément : tant que le niveau d’oxygène est trop bas, les portes ne s’ouvrent pas ». Le reste de la mise à niveau de la sécurité est moins visible mais le nouvel automate de sécurité dans l’armoire indique que tout un travail de programmation a été réalisé.

Une sécurité dummy proof

« Plusieurs opérations manuelles et autres éléments ont été automatisés comme l’intégration du système d’extraction à la commande pour accroître la sécurité », détaille Stijn Clijsters. « Plus besoin d’être physiquement présent dans la cellule. Le suivi a lieu via un tableau de commande ou un écran de sécurité avec un filtre laser proof intégré à la paroi de la cellule. » Stijn Clijsters est satisfait du résultat. « La sécurité dans et autour de la cellule est optimale et nous pouvons passer à la production en série en toute sérénité. Et nous sommes aussi efficients qu’auparavant. »