La production de saucissons automatisée par un robot à six axes

Kaufland explore de nouvelles voies dans le traitement de ses saucissons de 12 kg. Le robot Stäubli TX200 HE à six axes charge désormais la machine pour la découpe automatique des saucissons de 1,5 m de long en savoureux saucissons prêts à être emballés. Cette solution robotique soulage les travailleurs d’une charge lourde et répétitive, et procure des avantages supplémentaires considérables.

Les robots qui entrent en contact direct avec les aliments doivent répondre aux normes d’hygiène les plus strictes. Ils doivent résister aux différentes procédures de nettoyage et processus de désinfection propres à l’industrie alimentaire. De plus en plus d’entreprises de transformation envisagent la robotisation. « Le chargement de saucissons de 1 500 mm et de 12 kg dans la trancheuse durant les trois postes en équipe était l’une des tâches les moins appréciées de nos employés », explique Dieter Schäfer, chef d’équipe de l’emballage chez Kaufland Fleischwaren. « Avec l’introduction de processus plus efficaces dans d’autres zones de production, il est devenu de plus en plus difficile de continuer à effectuer ces tâches manuelles. L’intégration d’un robot semblait être la bonne solution, mais nous étions sceptiques : un robot à six axes serait-il capable de supporter nos cycles de nettoyage sur une longue période ?

Fiabilité dans des conditions extrêmes

Martina Düngfelder, responsable Life Sciences & Food chez Stäubli Robotics Germany, a dissipé ces doutes : « Je connaissais les réserves de Kaufland par le biais de nombreux autres projets. Mais entre-temps, nos robots HE (Environnement Humide) ont fait leurs preuves en tant que référence pour les applications dans des environnements sensibles à l’hygiène. » Stäubli a invité la direction de Kaufland à se rendre compte par elle-même lors d’une visite guidée de projets similaires. Ils ont été immédiatement convaincus. L’intégrateur BSB Robot Systems GmbH a volontiers accepté le projet. Ce qui semblait simple au départ – saisir quatre saucissons géants à un endroit précis et les acheminer vers la trancheuse – s’est avéré plus complexe que prévu. Rainer Bonfig, directeur général, explique : « Les deux défis étaient d’adapter le robot à l’espace restreint et de faire en sorte que la technologie de préhension fonctionne avec suffisamment de précision pour manipuler les saucissons sans les endommager. »

Une conception sur mesure

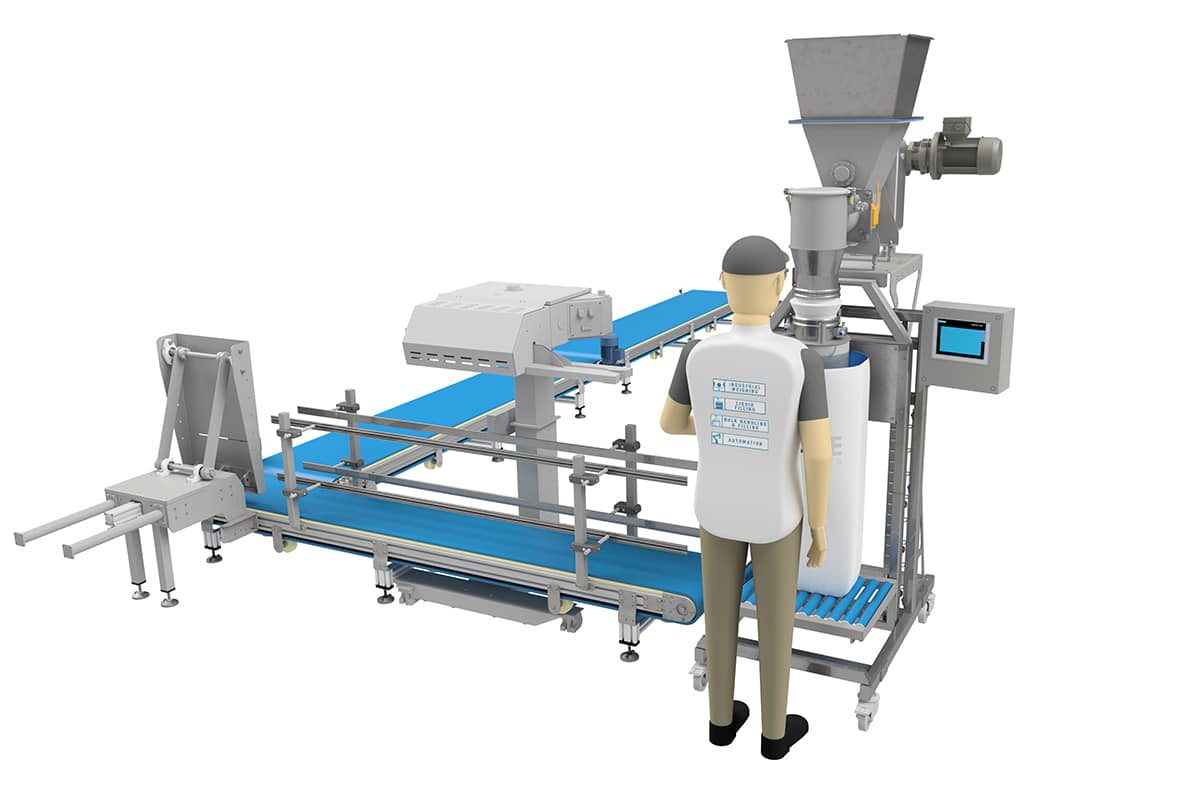

La trancheuse Knaufland est probablement la première au monde à être équipée d’un chargeur robotisé à six axes. Le choix du robot a été un jeu d’enfant : compte tenu des processus de désinfection et de nettoyage intenses, seul le robot Stäubli HE, entièrement encapsulé et étanche, a été envisagé. La charge utile et la portée requises ont orienté le choix vers le grand TX200 HE. Lors de la conception et de la construction du préhenseur, l’équipe de BSB s’est appuyée sur ses décennies d’expertise. Pour atteindre les temps de cycle spécifiés, ils devaient saisir quatre saucissons à la fois. Bonfig explique : « Le TX200 à six axes positionne le préhenseur sous les quatre saucissons à la position de transfert et les soulève délicatement. Le préhenseur pèse un peu moins de 80 kg et mesure 1 800 mm de large. Il comporte quatre rouleaux entraînés par un moteur central pour chacun des quatre saucissons. Les quatre supports uniformément répartis garantissent un levage sûr et empêchent les saucissons mous de s’affaisser et de se fendre ». Le TX200 s’approche de la position de transfert avec une grande précision avant le début du chargement. Une fois la position finale atteinte, le moteur central actionne les rouleaux du préhenseur. Pour éviter que les saucissons ne glissent sur le préhenseur, la surface des rouleaux imprimés en 3D présente une fine surface épineuse qui fournit la traction nécessaire.

6 000 kg de saucissons tranchés par équipe

Grâce à l’installation de ce système d’automatisation unique au monde, Kaufland à Heilbronn peut désormais produire 12 000 kg de saucissons tranchés par jour en deux équipes. Le système traite jusqu’à 21 types de saucissons différents. Ceux-ci sont combinés en quatre conditionnements de saucissons différents. Schäfer : « Le robot à six axes Stäubli TX200 HE a complètement dissipé mes inquiétudes quant au respect de nos normes d’hygiène strictes. La solution robotique répond également à 100 % à nos autres objectifs. La réduction de la charge de travail de nos employés, la fiabilité des performances de la machine sur une surface aussi réduite, l’augmentation de la productivité, la grande disponibilité, la résistance aux processus de nettoyage intensifs et les nouvelles possibilités passionnantes qu’elle offre font de ce projet un succès complet à tous les égards. »

Le TX2-200 est désormais également disponible en version HE

Entre-temps, la nouvelle génération, le TX2-200, est également disponible en version HE. Le TX2-200 HE est le plus grand robot de la série, avec une capacité de levage de 170 kg et une portée de 2 209 mm, idéale pour les applications de manutention plus lourdes. En même temps, il s’agit d’un robot précis doté d’une dynamique impressionnante pour des temps de cycle courts. En termes de sécurité alimentaire, le robot possède la structure fermée et les contours lisses de son homologue en version standard. Mais en tant que robot HE, il est compatible avec les environnements ISO de classe 4 et peut fonctionner dans des environnements humides (classification IP67). La technologie de sécurité améliorée intègre toutes les fonctions de sécurité les plus récentes. Celles-ci sont conformes à la norme SIL3/PLe et garantissent ainsi une sécurité maximale. Le TX2-200 peut donc être utilisé dans le cadre d’une coopération homme-machine sans qu’il soit nécessaire de séparer les zones de travail par des barrières. Le TX2-200 offre un nouveau niveau de sécurité, de flexibilité et de convivialité, ce qui rend l’intégration encore plus rapide et plus facile.