Un robot réalise automatiquement des boissons fruitées

Envie d’un smoothie rafraîchissant ? Allez chez Decathlon à Anvers. Un distributeur de smoothies frais, conçu par Alberts de Wijnegem – l’entreprise spécialisée dans le développement et la fabrication de robots alimentaires – vient d’y être installé. Le robot prépare des boissons fraîches automatiquement. Hygiénique, silencieux et rapide grâce aux modules linéaires d’igus, il ne lui faut que 90 secondes pour servir des boissons fruitées aux clients.

Revenons un instant aux premières journées ensoleillées du mois de juin. D’après les visages des clients qui entraient au Decathlon, il faisait chaud. Un rafraîchissement n’aurait pas été de refus. La chaîne de magasins de sport a donc recherché une solution pour leur offrir des rafraîchissements plus sains que les boissons classiques. Elle a investi dans un robot alimentaire du fabricant belge Alberts qui prépare des blends frais et personnalisés automatiquement. Derrière la vitre du distributeur, dix récipients verticaux transparents sont remplis d’ingrédients surgelés. Il y a notamment des fruits de la passion, de la mangue et de la banane mais aussi de l’avoine d’Alpro, la marque alimentaire belge appartenant au groupe Danone. Via l’écran tactile ou l’application sur le smartphone, les clients peuvent combiner les ingrédients à souhait. Le système fournit de l’information nutritionnelle et le nombre de calories. Quelques clics plus tard, la machine lance la préparation du smoothie.

90 secondes suffisent

Le bras robotisé saisit un gobelet en carton et le déplace de récipient en récipient via le guidage linéaire horizontal drylin W. A chaque arrêt, des ingrédients surgelés écrasés tombent dans le gobelet. Après le dosage, le bras se déplace vers le bord droit de la machine, effectue une rotation de 90° vers la gauche et transmet le gobelet au second grappin. Celui-ci s’élance sur le module linéaire drylin SLW-1660 monté verticalement jusqu’au mixeur qui transforme les fruits surgelés en un smoothie à des vitesses allant jusqu’à 25 000 tours par minute pendant que de l’eau chaude est ajoutée. Le smoothie est ensuite refroidi à – 5° C. Au bout d’une minute et demie, le client peut retirer le smoothie du distributeur. Ce type de préparation est rapide, simple et sans additifs – et devient de plus en plus populaire. On trouve des robots d’Alberts dans les bureaux, les universités, les hautes écoles, les hôpitaux et autres lieux fréquentés, comme la Gare centrale d’Anvers. En remplaçant les ingrédients, la machine peut également préparer de la soupe. « Une combinaison qui n’existe nulle part ailleurs dans le monde », déclare Cilia Van Vaerenbergh, innovation project manager chez Alberts.

Le long trajet de développement menant au premier smoothie

Dans un magasin d’articles de sport et de loisirs, au bureau ou dans un hôpital, l’appareil à smoothies doit fonctionner parfaitement et causer le moins de désagréments possible aux propriétaires. Les composants de la machine sont soumis à des exigences élevées. C’est notamment le cas des modules linéaires sur lesquels se déplacent le bras robotisé et le mixeur. « Nous recherchions des guidages compacts, silencieux, nécessitant peu d’entretien, résistant aux températures, hygiéniques et faciles à nettoyer », explique Cilia Van Vaerenbergh. La solution a été trouvée chez igus en Allemagne. Le bras robotisé se déplace horizontalement sur un rail linéaire WS-10-80 de la série drylin-W, en aluminium anodisé résistant à la corrosion. Il se caractérise par un design plat et une géométrie à axe double résistante à la torsion. Le bras est monté sur un chariot linéaire drylin W entraîné par une courroie crantée. Un câble de commande CF99 chainflex® aux petits rayons de courbure suit le mouvement dans un tuyau en plastique de haute qualité.

Le spécialiste allemand a démontré dans son laboratoire d’essais que cette solution était durable et parfaitement adaptée à une installation aussi exigeante. Au cours de l’essai, un chariot s’est déplacé d’avant en arrière sur un rail linéaire de 1 000 mm – avec une charge de 250 N – durant 24 heures. Cela représente une distance de 2 500 km, soit le trajet de Munich au Caire.

Des guidages linéaires sans lubrification hautement hygiéniques

Un autre avantage est que ce système, contrairement aux roulements à billes métalliques, ne nécessite aucune lubrification externe. Des lubrifiants solides microscopiques graissent les paliers lisses en plastique sur lesquels le chariot se déplace sur le rail. Ils sont libérés au fil du temps et veillent à garantir un fonctionnement hygiénique, à faible frottement et à sec. « Dans les systèmes à roulement, des impuretés peuvent se mélanger au lubrifiant, ce qui nuit au fonctionnement souple de l’installation et augmente le risque de contamination », détaille Michael Hornung, product manager guidages linéaires drylin et technologie d’entraînement chez igus. « Avec les modules linéaires drylin et les axes linéaires, le danger est inexistant. De plus, le système se nettoie en quelques étapes simples car la saleté est poussée hors du rail. Enfin, les roulements en plastique se remplacent facilement. » Cilia Vaerenbergh ajoute : « Nous avions indiqué dès le départ que nous voulions minimiser la maintenance pour les propriétaires de nos systèmes. Nous avons intégré des cycles de nettoyage automatiques, ce qui limite la maintenance à 10 minutes par jour, nettoyage et remplissage compris. »

Longue durée de vie et vibrations limitées

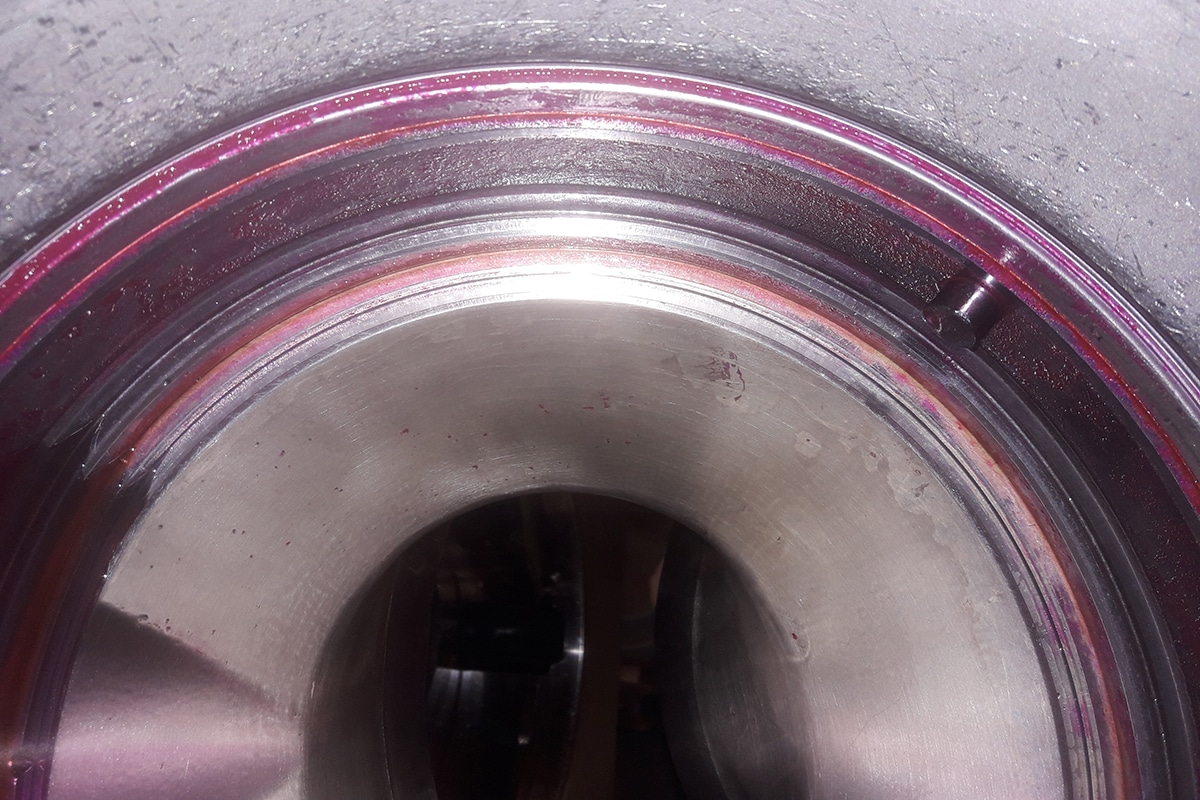

Pour le positionnement du gobelet dans la deuxième partie de l’appareil, les ingénieurs ont choisi le module linéaire à courroie crantée ZLW-1040. Pour le réglage vertical du blender, aucune courroie crantée n’est utilisée mais un module linéaire à vis SLW-1660 de la série dryspin. Lors du développement de l’entraînement, le département R&D d’igus a abandonné le filetage trapézoïdal conventionnel – un classique dans l’ingénierie mécanique – sans intégrer d’autres éléments à la place. Dans les systèmes traditionnels, les bords de la broche et de l’écrou forment un trapèze isocèle. Ils sont symétriques, pratiquement identiques en forme et taille. Une symétrie aujourd’hui rompue car igus a agrandi les bords filetés de l’écrou en plastique – tout comme la largeur du filetage de la broche – d’un facteur 1,3. Un petit ajustement qui a de grandes conséquences. Comme les composants sont plus grands, on utilise plus de plastique et le matériau est optimisé pour le frottement et l’usure. La durée de vie est environ 30% supérieure à celle des installations à filetage trapézoïdal. L’aplatissement des angles de flanc de la broche et de l’écrou permet d’atteindre une efficience sans précédent de 82%. « Enfin, les flancs arrondis des dents génèrent un système sans vibrations. Cela réduit le risque de desserrage des vis et autres composants », indique Michael Hornung. « Le système est pratiquement silencieux. Quiconque travaille à proximité de l’appareil n’a pas à craindre les nuisances sonores. »

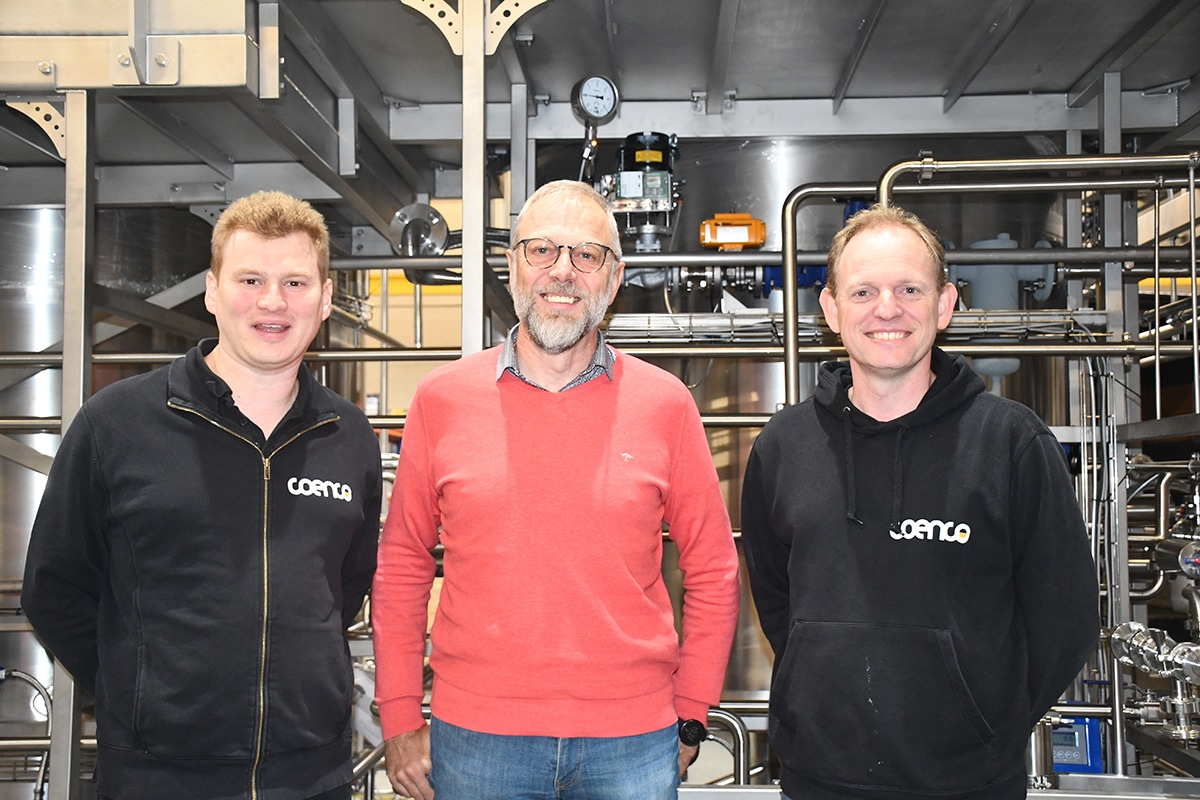

Une collaboration productive entre des spécialistes dans leur domaine

Chez Alberts, on se réjouit des composants d’igus et de la collaboration entre les concepteurs et les spécialistes de l’entreprise familiale de Cologne. « La température ambiante était un grand défi de ce projet. Dans la machine, elle est de -20°C. Quand les portes sont ouvertes, de la condensation peut se former sur les guidages linéaires qui, à la fermeture des portes, gèle et entrave le fonctionnement du chariot », explique Cilia Van Vaerenbergh. « igus nous a conseillé d’utiliser un module linéaire drylin W précontraint. Les ressorts veillent à ce que les paliers lisses du chariot s’adaptent toujours au diamètre du rail. » « Pour ce genre de problèmes, les experts se rassemblent et élaborent ensemble une solution hygiénique nécessitant peu d’entretien et fonctionnelle – une collaboration productive entre des spécialistes dans leur domaine », concluent les responsables des deux entreprises. ■

Avez-vous des questions à propos de cet article, ce projet ou ce produit ?

Si tel est le cas, veuillez contacterigus.

Prendre contact

Prendre contact