La ligne de production rénovée de Farm Frites apporte une couche d’efficacité supplémentaire

Les tendances vont et viennent, mais les frites restent au goût du jour. Pour réaliser ses objectifs de croissance ambitieux, le producteur hollandais de frites précuites surgelées Farm Frites a récemment modernisé sa ligne de production de Lommel. Heveco, solution partner de Siemens, a pris en charge toute l’ingénierie électrique du projet en se basant notamment sur des variateurs, des PLC et des HMI de Siemens. Le résultat ? Une capacité multipliée par deux et une position concurrentielle largement renforcée.

Avec ses quatre unités opérationnelles, le site de production de l’entreprise néerlandaise Farm Frites à Lommel est l’un des plus vastes du groupe. L’unité numéro trois sert à produire des frites surgelées de qualité supérieure destinées, entre autres, aux chaînes de restauration rapide.

Capacité multipliée par deux

Pour répondre aux projets d’expansion de Farm Frites, la ligne a été totalement rénovée et a vu sa capacité multipliée par deux. « Mis à part quelques étapes du processus, la ligne existante a été totalement remaniée et étendue », commente Sven Cardinaels, chef de projet E&I chez Farm Frites. « Nous avons réalisé un nouveau tunnel de séchage, par exemple, dans lequel des ventilateurs font circuler l’air extérieur conditionné au-dessus d’une longue bande transporteuse. Ils sont pilotés par des variateurs Sinamics G120 de Siemens. La chaleur du four est récupérée et la température est régulée sur la base de l’humidité de l’air. Ces interventions ont permis d’augmenter considérablement les économies d’énergie. »

Au bout du processus, les frites précuites sont successivement refroidies et surgelées. Un système de tri mécanique équipé de moteurs vibrants à régulation de fréquence élimine ensuite toutes celles qui sont cassées, déformées ou collées. Le produit final surgelé est ensuite emballé en plusieurs conditionnements et automatiquement acheminé vers l’entrepôt frigorifique.

Modernisation

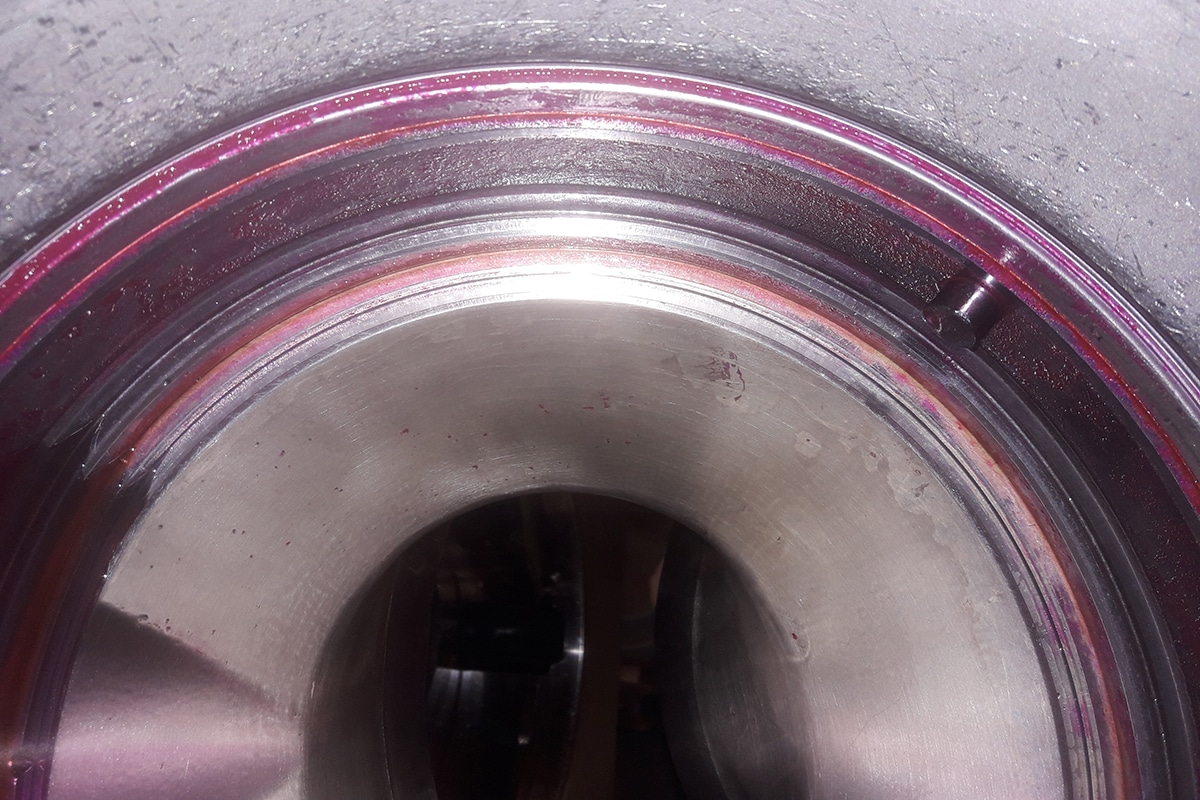

Une installation d’enrobage configurée en bypass a été ajoutée à la ligne avant l’étape de cuisson. Les frites y sont plongées dans une pâte spéciale, puis égouttées. Une partie de la pâte d’enrobage est récupérée à l’aide de lames d’air.

« L’enrobage est une couche supplémentaire qui apporte de la couleur et du goût à nos frites », explique Sven Cardinaels. « Cela nous permet de garantir une qualité optimale et de préserver plus longtemps le croustillant des frites. C’est une manière d’éviter le gaspillage. »

Une armée de 175 variateurs de fréquence

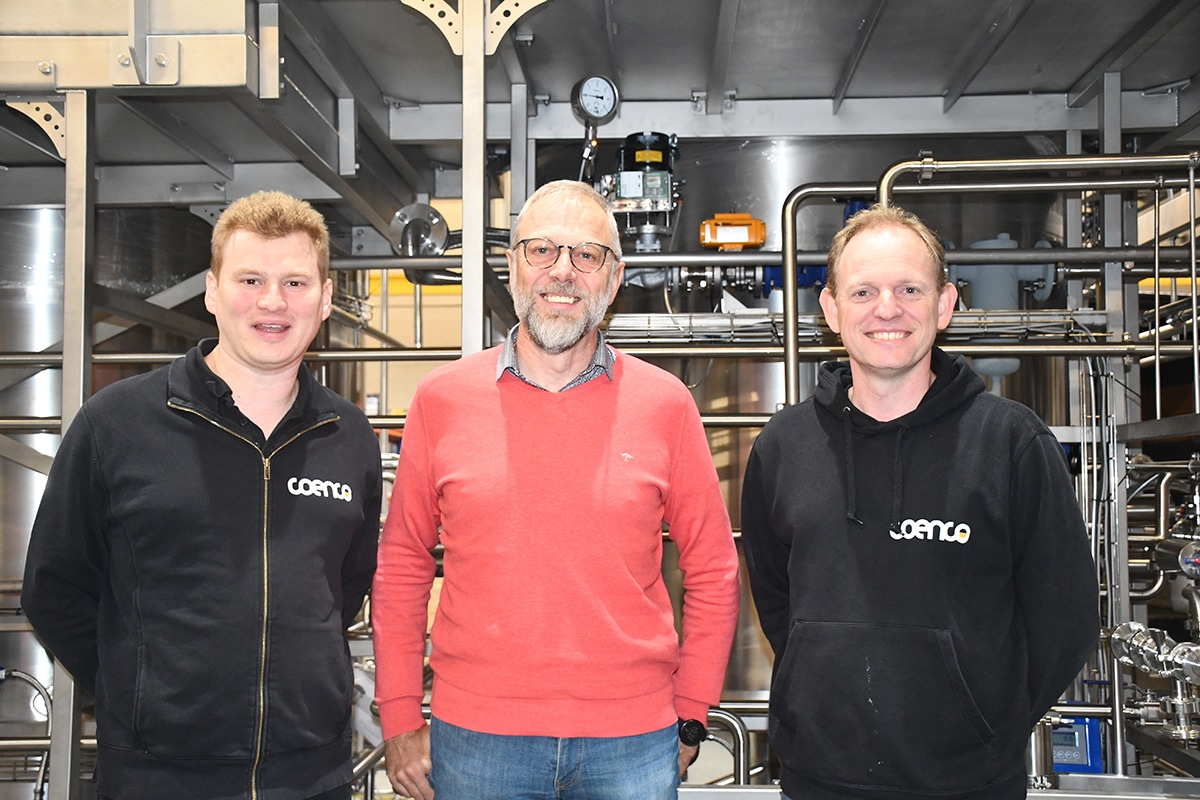

Pour l’ingénierie électrique et l’automatisation, Farm Frites a fait appel à son partenaire attitré Heveco, à Genk. Celui-ci s’est chargé non seulement des travaux d’électricité, mais aussi de la construction des tableaux et de la programmation logicielle des PLC. Bart Huygen, cogérant de Heveco : « Nous avons opté pour un seul contrôleur central Simatic S7-1517F, capable d’assurer le pilotage des processus et de la sécurité sur l’ensemble de la ligne, y compris l’installation d’enrobage. Nous avons également effectué quelques adaptations au niveau de la technique de sécurité sur une série de machines. »

Bart et son équipe ont installé 175 variateurs Sinamics G120 de Siemens sur la ligne de production. « Cette standardisation et l’intégration des Sinamics G120 dans TIA Portal ont largement simplifié le travail des équipes techniques de Farm Frites. Les techniciens et opérateurs se familiarisent plus vite avec les composants et la gestion des pièces de rechange est aussi devenue plus facile. Le concept modulaire de ces entraînements – qui ont une partie puissance et commande séparée – contribue également à réduire la charge de maintenance. »

Timing et sécurité

Pour mener à bien ce projet ambitieux dans les meilleurs délais, l’équipe a dû planifier les interventions pendant les courts temps d’arrêt de la production. « Il a fallu pas mal de créativité et de flexibilité », dit Bart Huygen. « Mais nous disposions d’un atout de taille : le fait que les deux principaux PLC, les HMI et les variateurs soient intégrés dans le TIA Portal a accéléré la mise en service. »

La sécurité (alimentaire) n’a pas été oubliée non plus. Les câblages, les tableaux décentralisés, les armoires électriques et les composants électroniques ont été déportés dans la mesure du possible, grâce notamment au concept de « safety integrated » : l’intégration totale des fonctions de sécurité dans le variateur. Ceci permet également un couplage parfaitement harmonisé vers les contrôleurs Simatic via PROFIsafe. Résultat ? Une mise en service plus rapide et une optimisation des coûts, grâce à la réduction du câblage et à une ingénierie efficace. Ce concept de sécurité permet par ailleurs de placer facilement les différents entraînements dans des groupes de sécurité et d’améliorer le diagnostic.

En vue des extensions futures, des îlots modulaires de périphériques décentralisés Simatic ET 200SP ont été installés dans l’espace technique. La gourmandise préférée des Belges a encore de beaux jours devant elle.