Ligne d’ensachage avec remplisseurs de big bags sur un espace très limité

En tant que transformateur de céréales et d’oléagineux en produits semi-finis pour l’industrie alimentaire et l’industrie des aliments pour animaux, Borlix met tout en œuvre pour atteindre les objectifs durables de ses clients dans la chaîne alimentaire. En acheminant 90 % de ses matières premières par voie d’eau et en fournissant un produit de haute qualité. L’entreprise de Zeebruges a récemment investi dans une nouvelle usine pour le décorticage de l’avoine et le soufflage des céréales. Robbe Industries a opté pour une solution de pesage et d’emballage qui utilise parfaitement chaque millimètre disponible.

Les clients de Borlix se situent principalement dans le Benelux. Depuis 2019, l’entreprise fait partie du groupe Masselis. « À chaque matière première traitée ici, nous apportons une valeur ajoutée », entame le CEO de Borlix, Karel Clarebout. Dans sa quête de la meilleure qualité possible, Borlix mise donc aussi sur une automatisation poussée. « Cela permet de diriger et de contrôler parfaitement les processus », explique-t-il.

Une technologie de pesage sur mesure

« Ces dernières années, de nombreux investissements ont été réalisés sur le site afin de le moderniser et de l’automatiser grâce, entre autres, à une nouvelle technologie de pesage », poursuit Karel Clarebout. « Robbe Industries s’est avéré être un excellent partenaire dans ce domaine. Lorsque Borlix a cherché une solution temporaire pour un pont-bascule pendant la construction de son nouveau siège et de sa nouvelle usine, les spécialistes de Torhout ont livré un pont-bascule mobile. « Il est facile à monter, à démonter et à repositionner, sans devoir couler un sous-sol », explique Cédric Pollet, cogérant. Un deuxième projet de pont-bascule concernait une nouvelle station de vrac. « En introduisant un pont-bascule à cet endroit, le camion est maintenant correctement rempli en une seule fois. Tout est relié via Profinet au système d’automatisation de Borlix. Un grand gain d’efficacité », ajoute Cedric Pollet. Dans le nouveau bâtiment, le pont-bascule a également été relié via Profinet. L’automatisation additionnelle de l’installation fait ensuite le reste du travail. « Elle prend en compte le poids maximal du camion sur la base du pesage initial, de sorte qu’il n’est jamais surchargé, ce qui accroît la sécurité sur la route. »

Le contenu net et le poids total du camion sont clairement affichés sur un grand écran.

Installation pour big bags

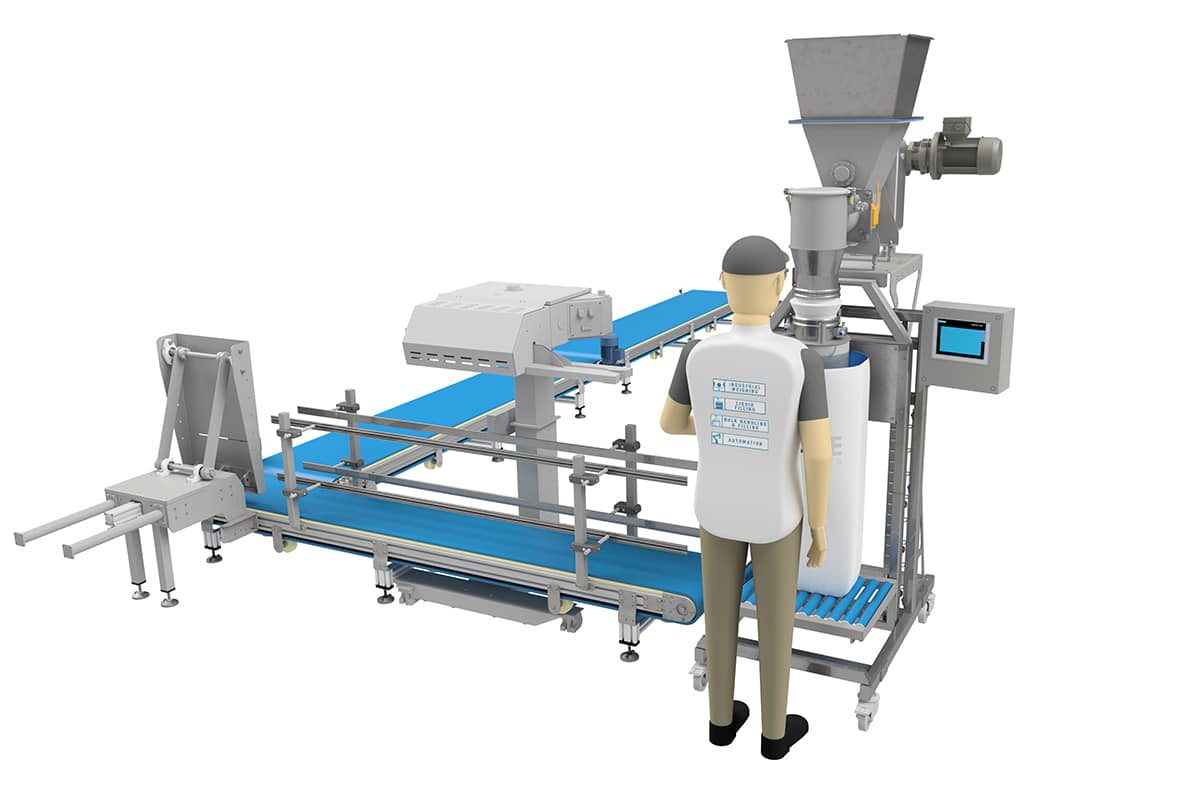

Des projets que Robbe a réalisés à chaque fois avec brio, donnant à Borlix et Clarebout la confiance nécessaire pour relever le prochain défi. « Les lignes courtes, les changements rapides, la facilité d’accès, tout cela nous plaît. Cette orientation client est également inscrite dans notre ADN. » Le projet d’automatisation le plus récent en collaboration avec Robbe comprenait l’installation d’une ligne d’ensachage avec robot de palettisation et d’une station de remplissage double big bag. « Nous entretenons des contacts très étroits avec nos clients. Lorsque la question s’est posée de savoir si nous pouvions également emballer nos céréales soufflées dans des big bags, nous avons cherché à savoir comment nous pourrions installer cela dans notre nouveau hall de production. » Cette fois, l’espace limité disponible a rendu la tâche plutôt ardue. Karel Clarebout : « Le bâtiment n’était pas encore tout à fait prêt lorsque les premiers plans ont été dessinés. Robbe nous a cependant livré un travail millimétré en 3D où les différents modules s’emboîtaient parfaitement. »

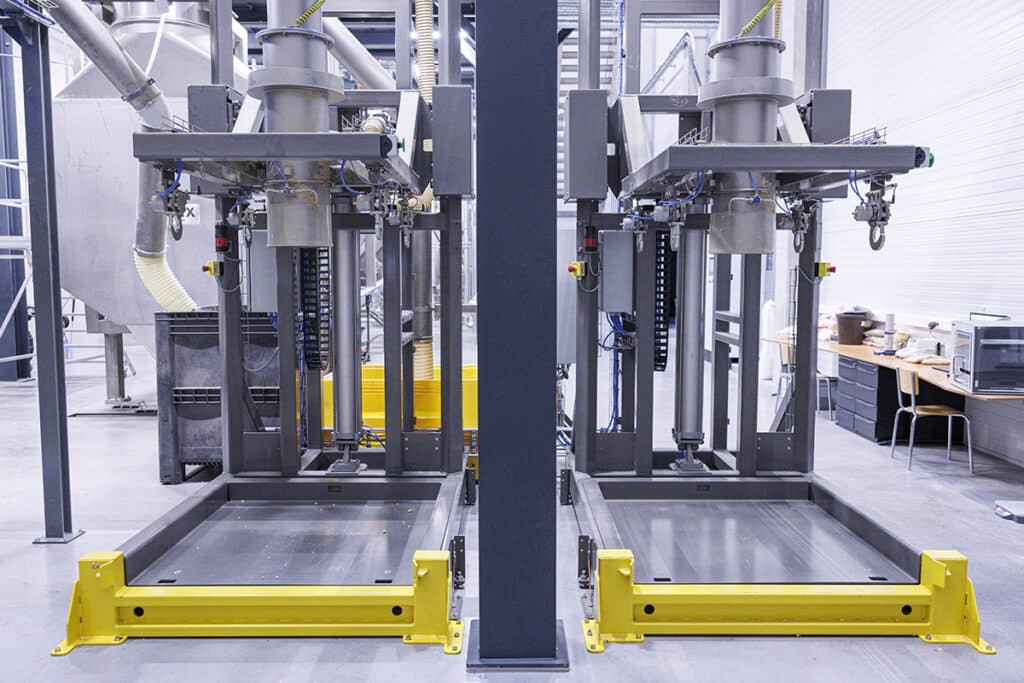

Double configuration

Du moins virtuellement sur papier. En août 2023, Robbe pourra enfin se mettre à l’ouvrage. Cedric Pollet explique comment cela fonctionne. « La ligne d’ensachage des big bags fonctionne de manière semi-automatique. L’opérateur doit seulement suspendre le sac. Ensuite, la programmation prend le relais pour obtenir rapidement un dosage très précis. Le big bag est également expulsé mécaniquement pour un remplissage uniforme et il est automatiquement placé sur une palette. « La double configuration signifie qu’il n’est pas nécessaire d’interrompre l’approvisionnement en produits. Pendant qu’une machine remplit, l’autre remplace le big bag rempli par un nouveau. « Les machines de remplissage sont équipées de cadres à réglage automatique de la hauteur permettant d’élever un big bag vide à une hauteur ergonomique. Après le remplissage, les sangles du big bag sont automatiquement dégagées et la buse de remplissage se déconnecte, ce qui fait que le big bag palettisé avec le contenu net correct est immédiatement prêt à être enlevé par un chariot élévateur à fourche ».

« Comprendre le fonctionnement »

Outre la double installation de remplissage de big bags, une ligne d’ensachage semi-automatique a également été fournie. Un opérateur y suspend les sacs et ceux-ci sont remplis par la machine en fonction du poids. Ils sont ensuite déchargés automatiquement et cousus. Enfin, les sacs sont empilés sur une palette. L’expérience de Robbe dans ce type de solution et dans l’industrie alimentaire s’est surtout manifestée dans les détails. Karel Clarebout : « Le remplissage sans poussière, le cylindre pneumatique progressif qui nous permet d’utiliser différentes tailles et différents types de big bag, et les opérateurs qui peuvent travailler de manière ergonomique … Ils comprennent clairement comment fonctionne un tel site et combien il est important de rendre l’opération aussi simple que possible. »

Avez-vous des questions à propos de cet article, ce projet ou ce produit ?

Si tel est le cas, veuillez contacterRobbe Industries.

Prendre contact

Prendre contact