Une parfaite maîtrise de la production

Le groupe Tereos compte plus de 20 000 salariés répartis dans treize pays. Ils transforment les matières premières agricoles en sucre, alcool et amidon pour concevoir des produits alimentaires durables et de qualité. Mais les produits trouvent également leur place dans les secteurs de l’énergie, de l’alimentation animale, de la chimie verte, de la pharmacie, de la cosmétique, du papier et du carton. Pour un contrôle parfait des processus de production, Tereos Starch & Sweeteners Europe, à Alost, compte sur les capteurs de niveau et de pression VEGA.

Saviez-vous qu’Alost a eu une île pendant près de cent ans ? Elle a été créée par le redressement de la Dendre en 1867 et a disparu à nouveau lorsqu’un ancien bras de la Dendre a été comblé en 1962. Elle a ensuite été reconnectée au reste de la ville d’un côté. Depuis 1873, une usine de glucose se trouve au milieu de cette île dénommée « Chipka » : Callebaut Frères & Lejeune. Au fil des ans, l’activité s’est même étendue à l’ensemble de l’île. Aujourd’hui, l’usine appartient au groupe français Tereos. « L’ancienne transformation du maïs a cédé la place à un processus d’amidonnage à base de blé », explique Peter Joos, Engineering Manager Starch & Sweeteners (amidon et édulcorants) à l’usine d’Alost. « Ce qui est unique dans ce que nous faisons, c’est que nous extrayons des molécules de base du blé et les transformons ensuite par voie enzymatique en d’autres molécules qui sont difficiles à extraire des plantes. Nous les fabriquons donc sur mesure au lieu de les extraire. »

Processus complexe

Non seulement les matières premières, mais aussi les processus peuvent être qualifiés d’uniques. « La transformation du blé en sucre est un processus complexe. Il nécessite des connaissances, de l’expérience et des ressources. Notre point de départ est de ne rien laisser se perdre du grain de blé. C’est ce qui nous permet d’être rentables dans ce que nous faisons. » Tout d’abord, l’ivraie et le blé sont séparés. Après avoir moulu le blé en farine, Tereos extrait le gluten en ajoutant de l’eau pour éliminer l’amidon. « Le gluten est un élément constitutif très recherché, qui est notamment utilisé pour améliorer le pain. Mais nous pouvons également valoriser l’eau de traitement. Nous fermentons les fractions résiduelles qu’elle contient pour en faire du bioéthanol. »

Sirops de sucre sur mesure

Mais le cœur des activités de Tereos reste le processus de saccharification proprement dit. « Nous fabriquons ici pas moins de 200 sirops de sucre différents, que nous mélangeons également nous-mêmes pour en faire des produits sur mesure pour nos clients. Nous leur donnons toujours le pouvoir sucrant et les propriétés adéquats en fonction de leur application. Il s’agit toujours d’aliments, mais nous les considérons sous un angle scientifique pour continuer à innover. Cela signifie que nous pouvons réagir très rapidement aux tendances du marché du sucre afin de toujours offrir la bonne expérience gustative. »

Construire soi-même sa propre installation

Si tout le monde n’est pas passé à cette matière première, c’est en raison de la complexité des processus de production. « Nous sommes vraiment dans un marché de niche. Par exemple, il n’y a pas de fabricants de machines qui se consacrent exclusivement à ce processus. Nous construisons donc nous-mêmes ce dont nous avons besoin sur la base des spécifications que nous transmettons aux fabricants de composants tels que les évaporateurs ou les colonnes de distillation. C’est ce qui fonctionne le mieux : notre expérience nous permet de savoir exactement quel sera le comportement du sucre. Et en cas de problème, nous disposons en interne du savoir-faire nécessaire pour résoudre les pannes. »

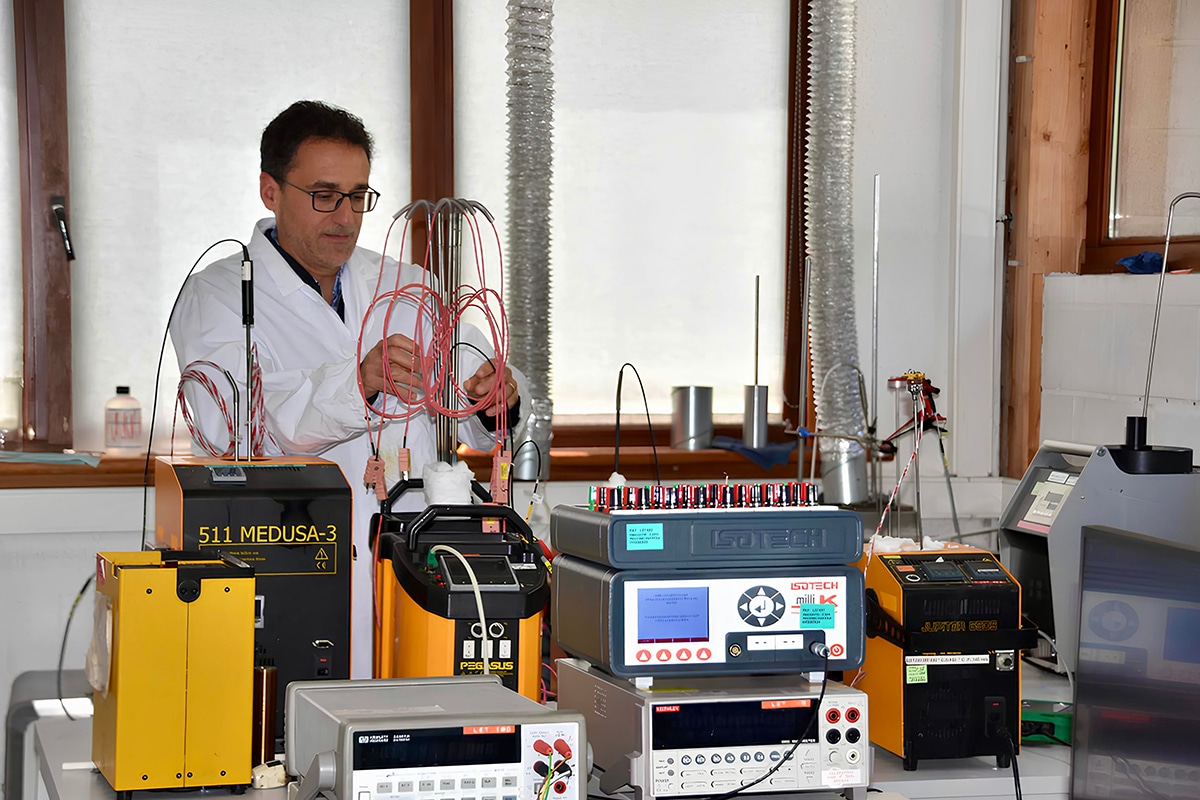

Un couteau suisse

Pour surveiller de près ces processus, Joos et son équipe considèrent depuis des années les capteurs de niveau et de pression de VEGA comme la norme. « Avant même que je ne commence à travailler ici », admet Joos. « La qualité et la fiabilité des instruments VEGA sont incontestables. Ils l’ont largement prouvé au cours des dernières décennies dans notre production, qui est très exigeante. De plus, ce qui convient si bien à notre façon de travailler, c’est que les capteurs VEGA sont comme un couteau suisse. Vous pouvez toujours utiliser le même transmetteur, même si le processus est complètement différent. Sur le site web, il vous suffit de configurer ce dont vous avez besoin en termes de matériel, de connexion, de boîtier, d’affichage, en fonction de l’application spécifique. Et la gamme est vaste : des capteurs adaptés au contact direct avec les denrées alimentaires aux capteurs certifiés ATEX… Cela procure une grande tranquillité d’esprit et facilite la gestion des stocks. »

Nouveau traitement des eaux

Par ailleurs, Joos apprécie le soutien technique apporté par l’équipe belge. Il cite l’exemple de la station d’épuration installée en 2022. « Nous sommes au cœur de la ville. C’est pourquoi nous faisons tout notre possible pour réduire l’impact de nos activités. Depuis les années 1980, nous utilisons des réacteurs anaérobie pour purifier nos flux de déchets. Nous utilisons le biogaz créé comme sous-produit pour produire de l’électricité verte. Je vous ai dit que nous ne gaspillons rien ici », s’amuse Joos. Mais les meilleures technologies disponibles à l’époque ne sont plus celles d’aujourd’hui. En introduisant une nouvelle technologie, Tereos a pu remplacer les deux réacteurs de 1 200 m³ par un seul réacteur de 700 m³, avec d’aussi bons résultats.

« Regarder à l’intérieur de la cuve »

En effet, la fiabilité opérationnelle est cruciale, en particulier pour un réservoir dans lequel du biogaz est généré et d’où des odeurs peuvent se dégager. « Nous ne pouvons donc pas nous contenter d’ouvrir un trou d’homme pour savoir ce qui se passe à l’intérieur de la cuve. Nous devons nous fier entièrement à nos instruments. Grâce à Rudy (Cousin, Key Account Manager et responsable de Tereos au sein de VEGA), nous savions parfaitement quels instruments choisir et combien en choisir, afin de pouvoir regarder en quelque sorte dans la cuve, pour un contrôle parfait ». Tereos surveille le niveau de liquide à l’aide de manomètres hydrostatiques et le compare avec un radar, qui indique en outre si une couche de mousse se forme à la surface du liquide. Joos : « Cette couche de mousse nuit aux processus en aval et est réprimée à l’intérieur de la cuve à l’aide d’un système de pulvérisation et d’additifs. » La conduite de biogaz est asséchée par des siphons qui sont irrigués en permanence. « Si ce n’est pas le cas, nous sommes confrontés à une fuite de gaz et d’odeurs. Le bon fonctionnement de ces siphons est surveillé en permanence par des capteurs VEGA qui contrôlent à la fois le côté gaz et le côté liquide. Dès qu’un signal illogique est émis par les deux capteurs, nous savons immédiatement qu’il y a un problème. Si un seul des deux capteurs indique une anomalie, une pré-alarme nous donne le temps d’intervenir. Nous appliquons donc ici le principe de la ceinture et des bretelles. »

Sirop à haute teneur en fructose

Même dans les conditions les plus difficiles, les instruments de VEGA s’acquittent parfaitement de leur tâche chez Tereos. Une application très particulière est, par exemple, la production de sirop à haute teneur en fructose F95. Un produit qui fait vraiment la différence à Alost. « Le sirop de glucose-fructose classique a le même pouvoir sucrant que le sucre cristallisé. Nous allons plus loin en envoyant ce sirop de glucose-fructose sur une colonne chromatographique. Celle-ci est remplie de capsules de résine chargées d’ions de calcium, auxquels le fructose adhère davantage, pour ainsi dire. Il s’écoulera donc plus lentement à travers les résines que le glucose. On obtient ainsi un sirop contenant plus de 95 % de fructose. Une matière première parfaite pour les bioplastiques ou, grâce à son fort pouvoir sucrant, une alternative « light » au sucre ordinaire. »

Une confiance aveugle

Une innovation qui s’est avérée particulièrement populaire sur le marché. C’est pourquoi Tereos double actuellement sa capacité existante. Avec l’aide de la technologie VEGA, bien sûr. « Parce qu’il est essentiel de suivre le processus de près. L’épaississement, par exemple, se fait par recompression mécanique de la vapeur. Nous devons mesurer très précisément le vide. Heureusement, nous pouvons nous fier aveuglément aux instruments de VEGA. Rien n’est plus agréable qu’un processus qui fait ce qu’il est censé faire. Les capteurs rendent cela possible, à condition que le seuil d’utilisation soit suffisamment bas. »

Facilité d’utilisation

C’est également sur ce point que VEGA se distingue, selon Joos. « La dernière génération de capteurs peut être facilement connectée via Bluetooth et l’application VEGA Tools. Il n’est donc plus nécessaire d’avoir des compétences en électricité pour les installer ou les ajouter à une nouvelle conception. Nos ingénieurs mécaniques peuvent tout aussi bien le faire grâce à la disponibilité de modèles 3D, ce qui nous permet de mieux réfléchir à l’avance à leur emplacement dans la conduite, à l’emplacement des goulottes de câbles, à leur accessibilité pour la maintenance… Je considère également qu’il s’agit là d’un excellent soutien », conclut Joos.

Avez-vous des questions à propos de cet article, ce projet ou ce produit ?

Si tel est le cas, veuillez contacterVEGA N.V..

Prendre contact

Prendre contact