In industriële installaties van voedingsverwerkende bedrijven liggen allerlei gevaren en ongewenste situaties op de loer. In de praktijk gaan er tal van productstromen – water, lucht, olie, chemicaliën – via kleppen en instrumenten doorheen apparatuur. Eén fout kan zware en dure gevolgen hebben. Daarom is het belangrijk om mogelijke risico’s beheersbaar te maken. Een betrouwbare manier om dit in kaart te brengen, is via een zogenaamde HAZOP-studie. Christophe Huyghe, Expert Technische Veiligheid bij DD Engineering, licht de werkwijze en meerwaarde toe.

Al meer dan 30 jaar is DD Engineering een vertrouwde partner voor bedrijven in het uitvoeren van veiligheids- en risicoanalyses. “Onze aanpak is gebaseerd op vier pijlers”, aldus Huyghe. “We werken rond plant engineering, logistiek advies, digitale innovatie gelinkt aan Industrie 4.0 en ten slotte het vertalen van complexe veiligheidswetgeving naar oplossingen op maat. In het kader van deze laatste pijler voeren we regelmatig HAZOP-studies uit.”

“HAZOP staat voor Hazard and Operability Analysis”, bevestigt Huyghe. “Een HAZOP-studie is een bekende methode voor het identificeren van gevaren en ongewenste situaties in industriële installaties. Ze wordt toegepast op een chemisch of fysisch proces of op het uitvoeren van handelingen. In het eerste geval focussen we op procesrisico’s, in het tweede geval op menselijk falen. Met andere woorden: samen met de klant onderzoeken we hoe we mogelijke gevaren en risico’s kunnen omzetten in actiepunten voor een veiligere, betrouwbaardere en gezondere werkomgeving. Een HAZOP-studie wordt trouwens typisch gedaan bij de plaatsing van een nieuwe fabrieksinstallatie, om zo proactief eventuele zwakke plekken in kaart te brengen.”

Het uitvoeren van een HAZOP-studie vindt steeds meer ingang in de voedingsindustrie. Huyghe legt uit: “Vroeger waren het voornamelijk chemische bedrijven – meer specifiek Seveso-bedrijven – die dit deden. Vandaag merken we dat ook productiebedrijven in de voedingssector de meerwaarde van deze tool ontdekken. Zo adviseren we met DD Engineering enkele frietproducenten en zuivelbedrijven. Bij de eerste groep komen veel processtromen samen, zoals stoom, perslucht, bakolie, water en reinigingsproducten.”

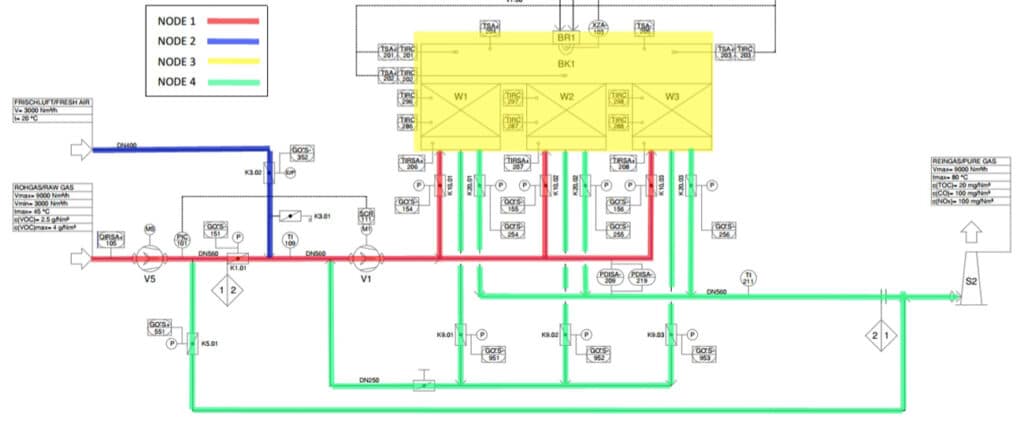

Om een proces duidelijk in kaart te brengen, zijn correcte P&ID’s onmisbaar. “P&ID is de afkorting van process and instrumentation diagram”, legt Huyghe uit. “Het gaat hierbij om schema’s van productstromen die via de nodige kleppen en instrumenten, zoals debietmeters en temperatuursensoren, doorheen de apparatuur gaat. Daarna knippen we een proces in stukken op – zogenaamde ‘nodes’ of knooppunten – waarbij we elke node in detail analyseren op vlak van afwijkingen ten opzichte van het normale proces.”

Die analyse gebeurt bij DD Engineering steeds onder leiding van twee ervaren specialisten, met sterke analytische skills en een stevig track record inzake procesveiligheid. “Het unieke van een HAZOP-studie is trouwens dat een multidisciplinair team actie onderneemt om eventuele knelpunten in het proces te bespreken”, zegt Huyghe. “Dergelijk team is samengesteld uit interne mensen uit verschillende disciplines – productie, onderhoud, engineering, programmatie, externe experts … – die het proces goed kennen. Zo ontstaat een boeiende kruisbestuiving van ideeën en expertise. Via verschillende HAZOP-vergaderingen worden bottlenecks besproken, zowel wat veiligheid als betrouwbaarheid betreft.” Huyghe geeft toe dat dergelijke intensieve aanpak een kostenplaatje heeft. “Het vrijmaken van verschillende interne medewerkers gedurende meerdere overlegmomenten brengt effectief een kost met zich mee. Maar tegelijk is het een belangrijke investering in het anticiperen op potentieel gevaarlijke en dure risico’s. En dat kan op termijn dan weer heel wat geld opleveren.”

Wanneer is een HAZOP-studie zeker nuttig? Huyghe haalt enkele criteria aan: “Wanneer uw bedrijfsprocessen over parameters beschikken, zoals stromen, druk of temperatuur, dan is dergelijke analyse absoluut aangewezen. Ook wanneer deze processen complex zijn, met meerdere beveiligingen, en/of wanneer u proactief arbeidsongevallen wilt voorkomen, raden wij een studie aan. Vanuit DD Engineering denken we alleszins steeds mee met onze klanten om praktische en efficiënte oplossingen uit te werken. Als onafhankelijke partner stellen we de beste leveranciers van mogelijke oplossingen voor, en gaan we altijd een stapje verder dan de minimale wettelijke verplichtingen. Op die manier gaan we voor maximale veiligheid!”