Grootste mouterij ter wereld naadloos aangestuurd

We mogen trots zijn op onze Belgische bieren. Een belangrijke voorwaarde voor de topkwaliteit waar we voor staan zijn kwalitatieve grondstoffen. Met Boortmalt, de grootste mouterij ter wereld, zijn we alvast verzekerd van de best mogelijke mout. Een product dat aan industriële volumes maar met heel veel vakkennis helemaal op maat van de klant gemaakt wordt. Implant van Imtech stuurt al die processen naadloos aan.

Het hoofdkwartier van Boortmalt bevindt zich pal in de haven. Wie op het dak van één van de vier mouterijen op de site staat, wordt getrakteerd op een fantastisch uitzicht. Zeker als de zon even schijnt. Elke maand vertrekt hier 36.000 à 37.000 ton mout naar brouwerijen in binnen- en buitenland, grotendeels via het water, de rest via vrachtwagen.

Productie in drie fases

Plant Manager Michiel Jorissen legt uit hoe de productie precies in zijn werk gaat. “Om van gerst mout te maken zijn er drie belangrijke productiestappen: weken, kiemen en eersten. De gerst die hier arriveert wordt eerst gedurende 24 tot 48 uur in een weekkkuip gelegd. Daarin trekken we het vochtpercentage op van 14,5 naar 45%. Stap twee is het kiemen. Gedurende 4 à 5 dagen gaan we de inwendige structuur van de korrel gecontroleerd afbreken. Ten slotte moet alles gedroogd worden: niet geforceerd, want anders breek je de enzymen weer af die tijdens het kiemen zijn aangemaakt en belangrijk zijn voor het smaakprofiel van de bieren van onze klanten.” Van daaruit wordt het materiaal gebufferd in de silo die 70.000 ton moutcapaciteit heeft.

Visueel opvolgen en aansturen

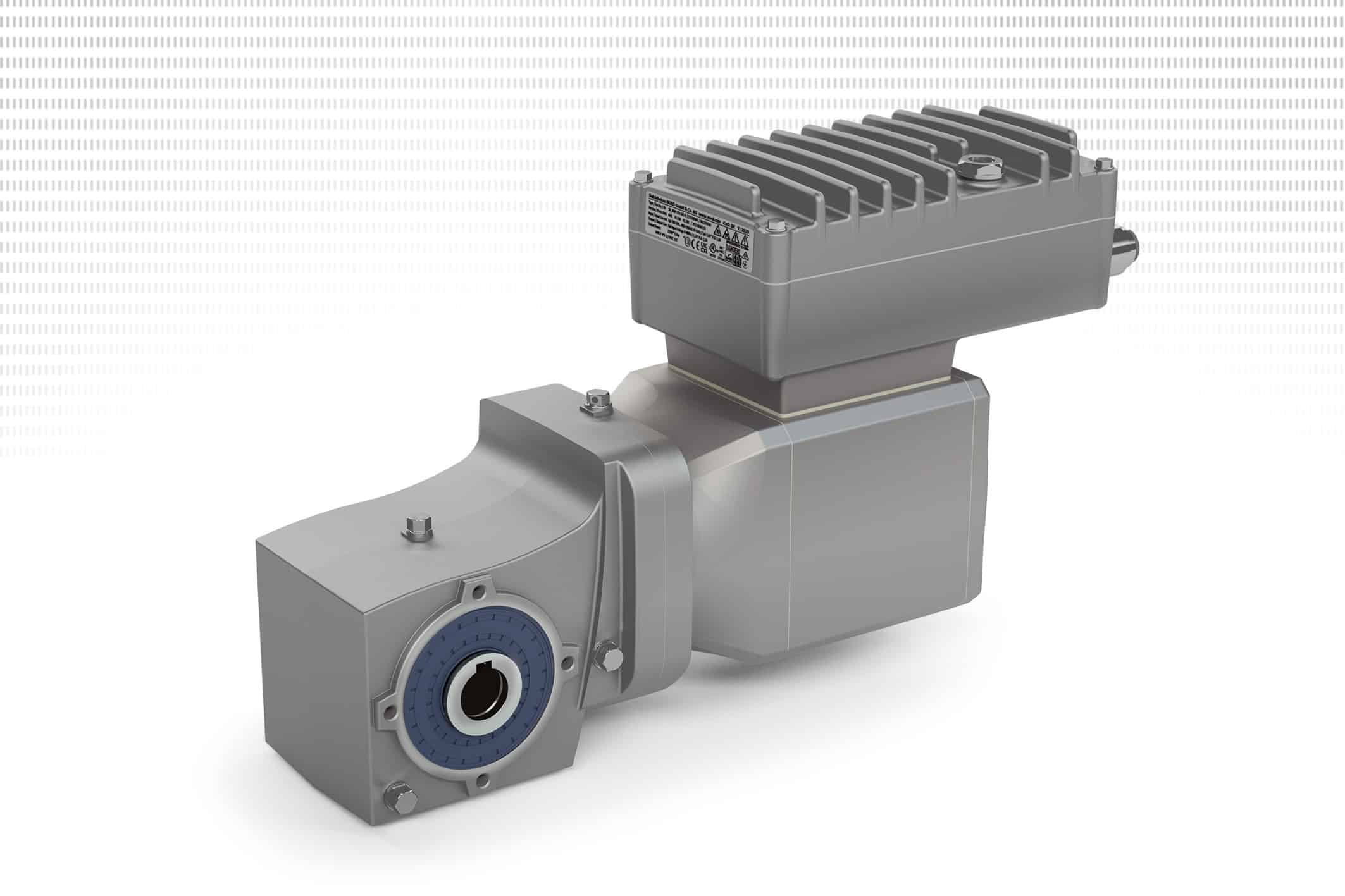

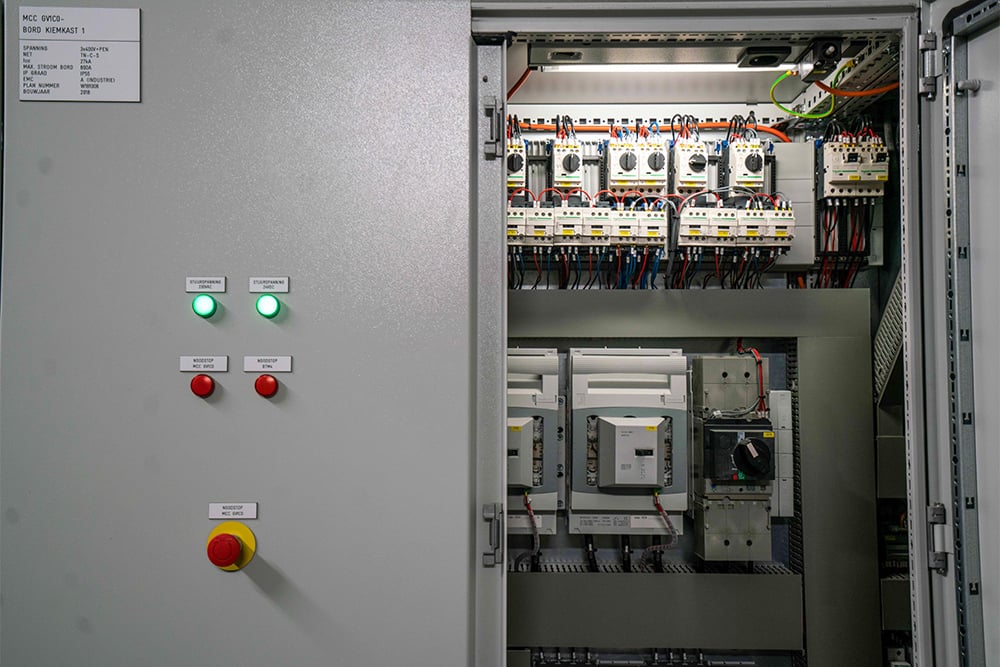

Het mooie aan zijn job? “Eigenlijk is dit een biologisch proces dat we op zo een geautomatiseerd mogelijke manier proberen aansturen. We hebben de ervaring van het hele productieteam nodig om telkens de juiste te mout te maken voor elke klant.” Boortmalt telt in Antwerpen 129 medewerkers. De vier mouterijen, die 24/7 produceren, worden aangestuurd vanuit één centrale controlekamer. Het belangrijkste instrument dat ze daar sinds 2019 gebruiken is ImPlant, het MES-pakket van Imtech. “Intussen een zeer belangrijke schakel”, vertelt Jorissen. “Momenteel draait de silo daar al op. In de mouterij loopt ImPlant parallel mee aan het oude systeem. Hoe sneller we volledig op ImPlant draaien, hoe liever. In combinatie met het Systems Platform kunnen we onze processen op een heel visuele manier opvolgen en aansturen.”

Rechtstreekse lijn naar specialisten

De samenwerking is nochtans klein begonnen, toen Boortmalt in de jaren 90 een partner voor elektriciteit zocht. “Onze productie is sindsdien meer dan verviervoudigd. Ze zijn met ons en onze installaties meegegroeid.” Vandaag zijn er permanent twee medewerkers van Imtech bij Boortmalt aan de slag. Ze staan mee in voor de elektriciteit. “Ze kennen onze site en onze installaties op hun duimpje”, lacht Jorissen. “Dat is ook het fijne aan de samenwerking. Zijn er issues, dan staan we in rechtstreekse verbinding met specialisten die ons altijd snel weer verder helpen.”

80.000 ton minder CO2

Een recent project waarmee Boortmalt het nieuws haalde is de aansluiting op het Warmtenetwerk Antwerpen Noord. Boortmalt zorgde voor de mechanische kant, Imtech de softwarematige. Bijna dagelijks was er overleg om alles in goede banen te leiden en met succes. “Via deze heatloop wordt er warmte van bij Indaver op een temperatuur van circa 103 °C aangeleverd bij ons. Wij schalen dat verder terug in functie van de vereisten van het product en het proces tot 60 à 85 °C. Op die manier kunnen we onze afhankelijkheid van gas een stuk verminderen, goed voor 80.000 ton minder CO2-emissies. Duurzaamheid is geen kwestie van erover te praten maar van eraan te beginnen en het te doen. Tegen 2030 willen we zelfs volledig CO2-neutraal werken. Daarvoor zullen we nog verder moeten automatiseren en moderniseren, met de hulp van betrouwbare partners zoals Imtech”, besluit Jorissen.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Imtech.

Contact opnemen

Contact opnemen