Qu’en est-il de la maintenance ?

Les entreprises se tournent de plus en plus vers les big data et l’automatisation pour rationaliser les processus. Dans ce contexte, la maintenance fait l’objet d’une attention plus explicite. En effet, un concurrent qui connaît 15% de temps d’arrêt en moins bénéficie d’un avantage certain : il économise des coûts de maintenance et produit davantage. Il est donc grand temps d’examiner de plus près les principales tendances en maintenance qui peuvent permettre à votre entreprise d’être à la pointe du progrès.

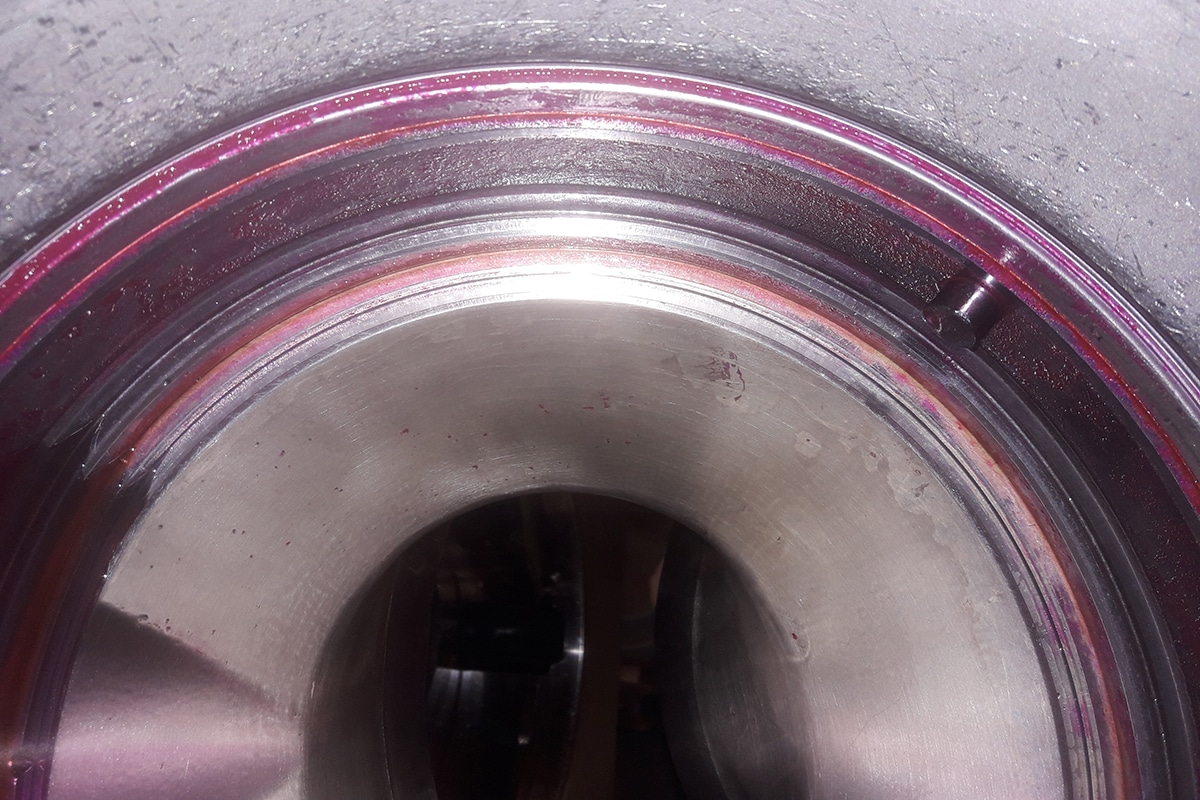

Les capteurs IoT ont rebattu les cartes du secteur de la maintenance. Les équipes de maintenance peuvent désormais surveiller le parc de machines à distance. En automatisant les processus qui collectent les données de maintenance, les entreprises franchissent le pas vers la maintenance prédictive qui indique quand un composant spécifique sera défaillant. Les vibrations sont le principal paramètre à suivre. Elles permettent de détecter les roulements usés, de rectifier un désalignement ou de constater des niveaux bas de lubrifiant. L’entreprise qui anticipe les temps d’arrêt réalise des économies substantielles. Quel est en effet le coût des pièces de rechange face à une perte de production évitée ? On estime que le nombre de capteurs sur le terrain aura quadruplé en 2023 par rapport à 2020.

Vers des équipes de maintenance décentralisées

Avec la technologie des capteurs à portée de main, les entreprises peuvent restructurer leurs services de maintenance. Grâce aux réseaux ouverts et aux fichiers journaux de réparations associés aux données de machines en temps réel, les responsables de maintenance suivent leur productivité de près. En cas d’incident, une équipe de maintenance est envoyée sur place. Des expérimentations ont également lieu avec une gestion décentralisée de la maintenance. La maintenance devient une responsabilité partagée entre le personnel et n’est plus réservée aux techniciens.

Les opérateurs de machines peuvent réaliser des tâches simples comme nettoyer les installations ou contrôler l’huile. C’est une approche idéale pour les grandes organisations qui possèdent plusieurs sites.

Faites-le bien ou ne le faites pas

Un rapport d’Industrial IT prévoit que le marché des logiciels de GMAO (gestion de maintenance assistée par ordinateur) atteindra 1,9 milliard de dollars d’ici 2028. Ces logiciels offrent aux entreprises une meilleure visibilité des stocks, d’une part, et limitent les temps d’arrêt à un minimum par un meilleur suivi, d’autre part. Tout cela coûte chaque année 50 milliards de dollars aux producteurs industriels du monde entier. Une raison suffisante de voir ce qu’une GMAO peut signifier pour vous. Mais cela nécessite de changer la méthode de travail dans l’organisation de maintenance. Une bonne préparation est cruciale afin que cela se traduise par une approche plus efficiente. En outre, il faut gérer le changement pour que tout le monde regarde dans la même direction. Ce n’est qu’alors que la GMAO commencera à porter ses fruits.

L’impact plus concret de la RV et de la RA

Lors de la réparation d’une pompe dans une ligne d’assemblage, le technicien reçoit les instructions étape par étape sur son smartphone ou via des lunettes spéciales. Elles lui détaillent comment effectuer la réparation. Associée à des capteurs IoT, la plateforme peut transmettre en temps réel des données sur la pression dans la pompe, la température et d’autres informations cruciales. On sait depuis longtemps que les réalités virtuelle et augmentée offrent du potentiel en maintenance. Les techniques ont aujourd’hui dépassé le battage médiatique et de plus en plus d’applications concrètes sont citées en exemple. Un rapport récent de l’Industrial Data Corporation prédit que l’application commerciale des RV et RA va énormément se développer en 2023, en particulier dans la formation et la maintenance industrielle.

L’IA conquiert le monde

La GMAO peut devenir un instrument plus puissant si elle est couplée à l’intelligence artificielle. Les tâches répétitives peuvent être en grande partie automatisées dans le logiciel et le planning des travaux de maintenance. L’IA peut servir à identifier les bonnes fournitures pour certaines tâches, les bonnes priorités dans le planning et le collaborateur le plus adapté pour réaliser un travail. Elle peut aider à réduire les coûts de maintenance car elle prévoit quand les machines ou les composants seront défaillants. L’IA détecte des anomalies dans les modèles de données et reconnaît les symptômes. L’objectif final est d’évoluer vers le zéro temps d’arrêt non planifié. ■