La technologie radar garantit la sécurité des stocks

Les clients de la minoterie Nuova Genovese, spécialisée en produits dérivés du maïs, sont issus d’univers très divers. Ils ont toutefois un point commun : leur exigence de qualité. Les capteurs VEGA permettent au producteur d’avoir une vue sur l’ensemble des produits.

La famille Genovese a bâti son premier moulin à maïs sur les rives de la Melma à Lancenigo au XVIIIe siècle. Dans les années qui ont suivi, l’entreprise n’a cessé de grandir aussi bien en termes de structure que de technologie. L’usine occupe désormais une superficie de 10 000 m². Elle transforme jusqu’à 280 tonnes de maïs par jour. La totalité de l’installation est pilotée par un système informatisé. Le rendement des produits d’extraction est contrôlé ainsi que chaque étape de transformation du maïs grâce à un pesage très précis.

Un œil sur les matières premières

Ce ne sont pas les process qui manquent dans l’usine. En plus du broyage et de la presse à huile, on peut mentionner le dégermage, le nettoyage et les différentes lignes de conditionnement. Sans oublier les silos de maïs et le stockage des produits finis. Le stock de maïs est divisé en différentes unités, d’une grande agilité, permettant la sélection et la gestion des lots. La dernière étape étant les expéditions. La grande diversité des clients se traduit par une grande variété de farines de maïs. Pour répondre à toutes ces spécificités, il est important de connaître le niveau exact de remplissage des silos. Nuova Genovese possède quatorze silos de stockage d’une hauteur de 16 m pour le maïs, la farine de maïs et trois autres pour l’huile.

Quelle quantité dans le silo ?

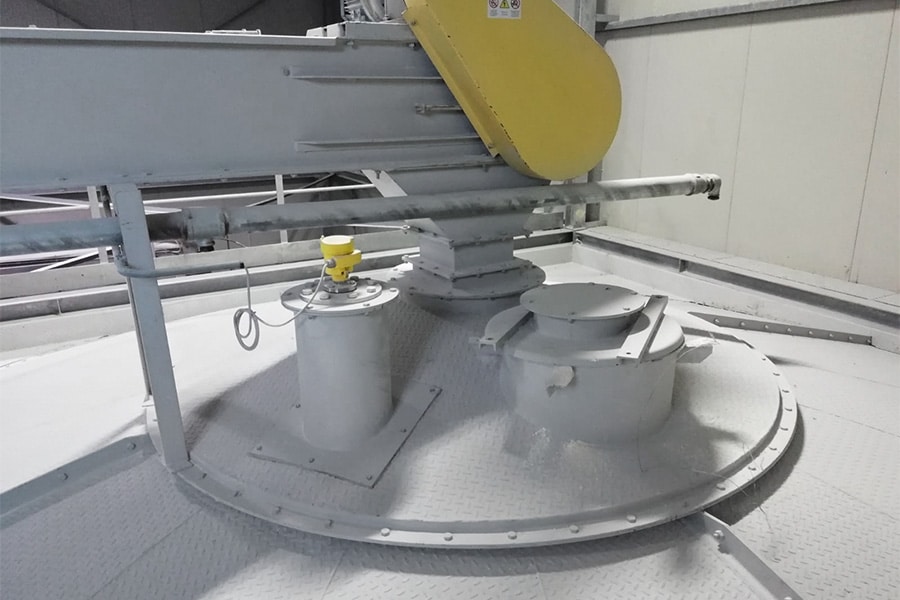

Une détection fiable du niveau est cruciale car elle est indispensable pour une planification précise. Cependant, les propriétés très différentes des produits imposent des exigences très élevées. Jusqu’à présent, aucune mesure de niveau n’était effectuée. Par conséquent, le chargement des poids lourds n’était pas toujours optimal et les quantités produites étaient parfois mal estimées. Les mesures de niveau sont également nécessaires pour un pesage précis dans les installations d’ensachage. Dans cette application, la poussière de farine pose problème car elle impose une homologation ATEX. Dans les silos de stockage d’huile de germe de maïs, ce sont les agitateurs qui compliquent la mesure exacte du niveau. Nuova Genovese a déjà vécu une expérience positive avec le capteur de niveau radar VEGAPULS 6X dans son unité de production. L’entreprise était donc impatiente de voir si la gamme 80 GHz pouvait répondre à ses attentes dans la mesure du niveau des silos.

Des mesures fiables pour la gestion des stocks

Le capteur radar envoie des mesures fiables même en cas de poussière, de bruit ou de turbulences. Le VEGAPULS 6X peut être utilisé même dans les silos fortement segmentés. Grâce à une très bonne focalisation du signal, la mesure est possible même dans un silo à fourrage de plus de 15 m de haut sur une surface de 1 m2. Le VEGAPULS 6X détecte la hauteur du produit. C’est surtout possible grâce à son angle d’ouverture très réduit. En effet, l’angle d’ouverture du faisceau radar émis (la focalisation) dépend de deux facteurs : la fréquence d’émission et la surface utile de l’antenne. Cela signifie que pour une même antenne, on améliore nettement la focalisation en utilisant une fréquence plus élevée. Le faisceau 80 GHz n’est pas gêné par les installations intérieures ou les dépôts sur les parois, ce qui rend la mesure plus sûre et plus fiable. Une meilleure focalisation permet aussi d’effectuer la mesure jusque dans la trémie de vidange, pour optimiser l’exploitation du silo.

Aussi pour les liquides

Le capteur de niveau radar sans contact, VEGAPULS 6X, conçu pour les liquides, se distingue également par sa focalisation exceptionnelle et sa plage dynamique élevée. Il mesure (à une fréquence de 80 GHz) avec une grande fiabilité malgré les colmatages, la mousse, les obstacles internes et les variations de densité des produits. Ce type d’appareil séduit du point de vue de l’hygiène, mais aussi par sa précision et son insensibilité à la température, à la pression et à la densité des liquides. Grâce à une longueur d’onde nettement plus courte, le VEGAPULS 6X n’est pas gêné par la présence d’agitateurs dans la cuve.

Conclusion

La technologie 80 GHz et la plage dynamique élevée des capteurs ont convaincu sur toute la ligne. Pour les employés de la minoterie, l’aspect le plus important était la mesure sans contact. En effet, il n’a pas été nécessaire de vider les silos pour installer les capteurs. De plus, contrairement aux capteurs à micro-ondes, ces nouveaux appareils ne nécessitent aucun entretien, un autre atout fort apprécié, sachant que la charge de travail est en général très importante dans les minoteries. Depuis l’installation des capteurs VEGA il y a deux ans, les exploitants ont pu supprimer cette étape de la liste des tâches à effectuer.

Avez-vous des questions à propos de cet article, ce projet ou ce produit ?

Si tel est le cas, veuillez contacterVEGA N.V..

Prendre contact

Prendre contact