D’un entrepôt manuel à un entrepôt entièrement automatisé

Lantmännen Unibake est l’un des plus grands fabricants de produits de boulangerie au monde, avec 36 boulangeries situées dans plus de 20 pays. Les racines de l’entreprise se trouvent en Suède et elle est issue d’une coopérative de 25 000 agriculteurs suédois qui sont toujours actionnaires aujourd’hui. Une large gamme de produits bake-off surgelés (pain, restauration rapide, produits salés et sucrés) est livrée quotidiennement aux circuits de restauration et de vente au détail dans plus de 60 pays dans le monde. L’accent est mis sur l’Europe du Nord et de l’Ouest, et l’entreprise se développe en Europe de l’Est. En outre, des livraisons sont également effectuées en Amérique et en Afrique du Sud.

La philosophie de Lantmännen Unibake est de créer de manière responsable une société durable. Sa devise est donc : « Du champ à la fourchette ». L’entreprise gère elle-même l’ensemble de la chaîne écologique. Depuis les cultures jusqu’aux bâtiments, en passant par la production de machines et de produits.

Pain congelé à cuire

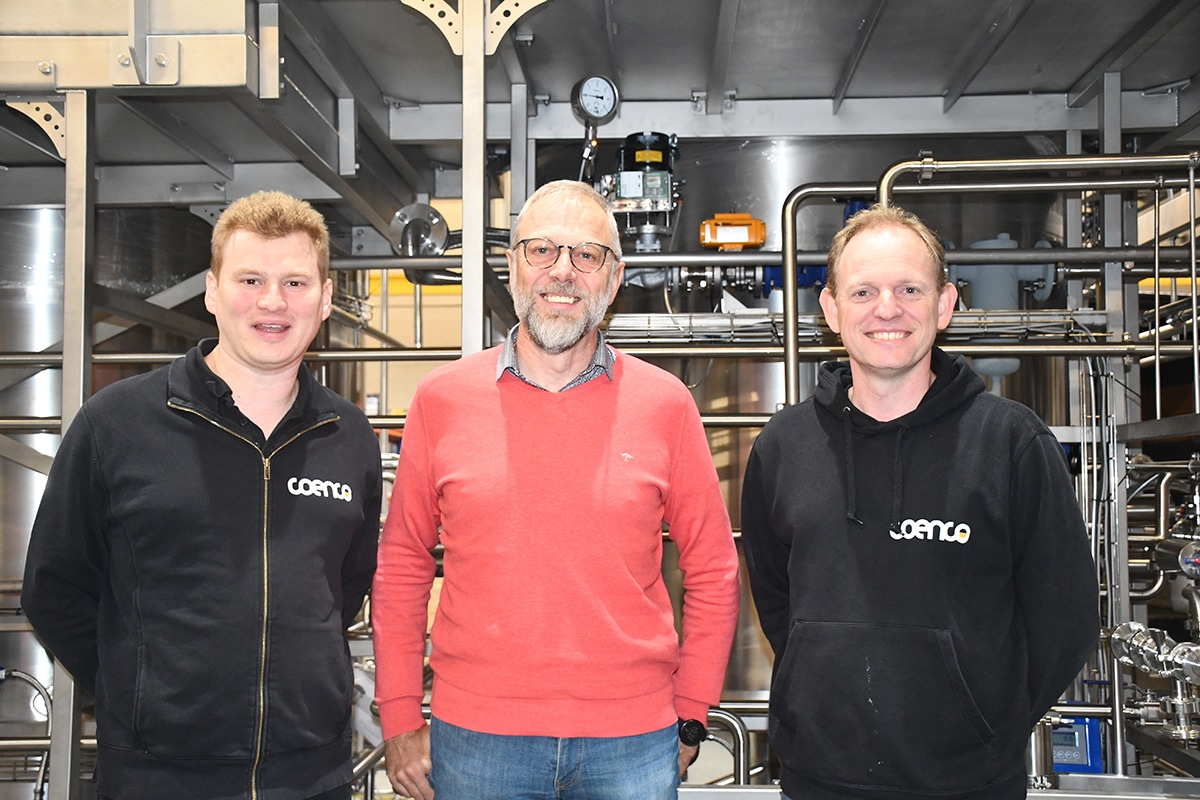

L’activité principale de Lantmännen Unibake est la production de pain à cuire. L’une des usines et l’UDC (le centre de distribution Unibake) sont situés à Londerzeel. Tous les produits y sont stockés à -23 °C. C’est sur ce site que sont produits 98 % du pain à cuire distribué aux supermarchés des Pays-Bas et de Belgique. Nous nous entretenons avec Yves Claes, responsable de la chaîne d’approvisionnement, Paul Rigaux, responsable de la logistique et Eddy Clais, coordinateur de l’entrepôt.

Les exigences des clients garantissent un flux de stockage parallèle

Yves Claes explique les défis de Lantmännen Unibake. « Ces dernières années, nous avons assisté à une augmentation du nombre et de la diversité des produits de boulangerie à cuire. Cela signifie que Lantmännen Unibake doit être constamment flexible afin de répondre aux souhaits et aux besoins des clients. Un produit différent implique toujours un stockage supplémentaire. Cela signifie qu’en raison de ces exigences client, deux flux parallèles de produits différents, en plus de toutes les autres variantes, doivent être stockés. Cela exige un effort supplémentaire de notre logistique. »

« Nous avons fait construire par SSI SCHÄFER un centre de distribution entièrement automatisé. C’est un élément essentiel de notre chaîne. L’UDC est directement lié à notre boulangerie. Nos produits vont dans le congélateur via un pont transporteur. Ces mouvements ne doivent pas être interrompus. En cas de problème, il faut une résolution immédiate. SSI SCHÄFER dispose du réseau, des connaissances et de l’expérience nécessaires pour assurer la continuité de ce processus. Cela nous permet de nous concentrer sur notre activité principale : la production de pain. De cette façon, la RM Team (équipe de maintenance résidente) s’occupe de tout pour nous. », confie Paul Rigaux, Responsable logistique.

Les grands changements sont principalement la vitesse et la capacité que nous avons pu créer dans l’entrepôt. À cela s’ajoutent les exigences plus strictes que nous imposons aux emballages et aux palettes qui entrent dans l’entrepôt de congélation à hauts rayonnages. Par conséquent, il y a moins de dysfonctionnements. Tout cela nous donne de la flexibilité vis-à-vis de nos clients, mais surtout, avec cette façon différente de travailler, nous pouvons garantir la qualité. C’est essentiel lorsqu’on travaille avec des produits alimentaires », poursuit Paul.

Entrepôt de congélation à hauts rayonnages

« L’ancien entrepôt à côté de la boulangerie était trop petit et en mauvais état. C’était un entrepôt à double usage : en partie conventionnel et en partie automatisé. Afin d’augmenter la capacité et la rapidité, le choix s’est porté sur un entrepôt de congélation à hauts rayonnages entièrement automatisé et prévu pour l’expansion. C’était le premier entrepôt entièrement automatisé du groupe Lantmännen Unibake », déclare Eddy Clais avec passion.

L’entrepôt de congélation est un entrepôt autoportant. Les rayonnages servent également de structure de soutien pour les parois et le toit. Cette méthode de construction permet d’optimiser les mètres carrés, de sorte que la surface et la hauteur maximales sont utilisées de manière optimale pour le stockage. L’entrepôt de congélation mesure 32 mètres de haut, 50 mètres de large et 70 mètres de long. Il y a 9 canaux équipés de grues SSI EXYZ avec fourches télescopiques pour un stockage en double profondeur. Cet entrepôt peut stocker 28 500 palettes, EU et IND si une palette esclave est utilisée.

Séquençage

Paul poursuit : « Comme nos camions font plusieurs arrêts, il est important que les palettes sortent dans un certain ordre. SSI SCHÄFER a mis au point un concept ingénieux qui permet de se passer du staging, c’est à dire de la mise en place préalable. Le système peut préparer au transport vers le client 140 palettes par heure depuis le stock. Nous avons l’assurance que, dès que le chef d’équipe sur le quai donne le feu vert, les palettes sont automatiquement sorties de l’entrepôt de congélation et se trouvent sur le quai de chargement dans le bon ordre, en 15 à 20 minutes. » Puis Yves ajoute : « Grâce à cette automatisation, nous avons besoin de moins de personnes dans la zone de congélation et nous pouvons déployer notre personnel dans la zone de déchargement et de chargement, ce qui constitue un environnement de travail beaucoup plus sûr et agréable. »

Empreinte

« Sur ce site, un beau mariage logistique a été créé entre la boulangerie et un entrepôt ultramoderne. Par le passé, de nombreux transports avaient lieu entre la production et divers entrepôts en Belgique. Cela entraînait des coûts logistiques élevés et c’était moins respectueux de l’environnement. En construisant l’entrepôt à côté de la boulangerie, nous avons économisé des coûts, rendu notre processus logistique interne plus durable et réduit notre empreinte. Cela correspond parfaitement à notre philosophie », explique fièrement Yves Claes.

Au fil des ans, la coopération s’est améliorée et s’est énormément développée des deux côtés. Nous ne faisons plus la différence entre le personnel de Lantmännen Unibake et celui de SSI SCHÄFER. C’est devenu une seule équipe et nous nous consultons quotidiennement. Nous avons également créé une structure de consultation hebdomadaire et mensuelle. La RM Team travaille à partir d’un plan de maintenance très complet qui permet de soulager au maximum notre flux logistique.

La sécurité dans le congélateur

« La sécurité dans le congélateur est primordiale pour nous », dit Paul. « Pour maintenir la température à un niveau constant de -23 °C, nous avons opté pour un refroidissement traditionnel. Cela nous permet de prélever des palettes même au dernier étage de l’entrepôt de congélation. Actuellement, ce prélèvement se fait par balayage RF, mais nous surveillons les nouvelles technologies. Le prélèvement manuel est toujours plus sensible aux erreurs. Actuellement, 99,8 % se passent sans erreurs. Toutefois, si 100 cartons sont mal prélevés, vous risquez de recevoir 100 réclamations. Il est important pour nous, en tant qu’entreprise alimentaire, de ne pas recevoir de réclamations liées à des erreurs de processus logistiques. Néanmoins, nous avons choisi de confier le prélèvement des cartons à nos employés en raison du volume moindre à prélever. Cependant, un employé n’est légalement autorisé à travailler dans le congélateur que pendant une heure et doit ensuite sortir pendant 10 minutes. La sécurité ne doit jamais être compromise. C’est pourquoi nous organisons des sessions de formation avec la Resident Maintenance Team de SSI SCHÄFER. Nous devons également savoir ce qu’ils font. En effet, en cas de sinistre, nous devons être en mesure de les assister. »

Resident maintenance team

Eddy Clais travaille chez Lantmännen Unibake depuis plus de 25 ans. Il est responsable de l’ensemble du fonctionnement technique de l’UDC. Depuis la mise en service de la chambre froide, une Resident Maintenance Team (RM Team) de SSI SCHÄFER travaille sur place. À propos de l’arrivée de la RM Team, Eddy déclare : « Au départ, la coopération ne s’est pas déroulée comme prévu. Le côté commercial et le service sont indissociables. Le service est important pour nous et il devait être adapté à nos besoins et à nos attentes. Nous voulons un partenariat et ne recherchons pas de fournisseurs. Nous attendons d’un partenaire qu’il offre le service adéquat qui nous permet de travailler ensemble de manière constructive. Entre-temps, tous les obstacles ont été surmontés et le contrat a été entièrement révisé. Nous travaillons désormais avec un contrat basé sur les performances et des ICP clairs. »

Yves ajoute : « Il est important pour nous de pouvoir nous concentrer sur notre activité principale. La RM Team est là pour nous faciliter le travail. Cette RM Team dispose de bons techniciens avec un réseau qui s’étend bien au-delà du nôtre. Ils peuvent partager des informations « en interne », mais nous sommes conscients que chaque site est unique. Ce sont les spécialistes en interne et ils veillent à ce que tout problème soit résolu immédiatement. Eux aussi sont bien conscients que notre processus ne doit pas être interrompu. » Eddy poursuit : « Comme les techniciens peuvent suivre les processus dans l’entrepôt grâce à des caméras et à la visualisation en direct, ils savent exactement où se situe toute interruption éventuelle. Des mesures peuvent alors être prises immédiatement. Parfois, ce n’est même pas la technologie qui cause l’arrêt, mais simplement un morceau de film mal fixé. À présent, ces techniciens connaissent bien l’entrepôt et font partie de notre organisation. »

Nous communiquons au quotidien sur la maintenance à effectuer. De plus, nous nous réunissons chaque semaine pour discuter de tous les points d’action que nous pouvons mettre en œuvre pour nous améliorer. Deux fois par an, nous examinons les données de manière approfondie afin d’obtenir les meilleurs résultats logistiques. Nous ne nous intéressons pas à une relation fournisseur-client. Nous voulons un partenariat, confie Eddy Clais, Coordinateur d’entrepôt.

Partenariat

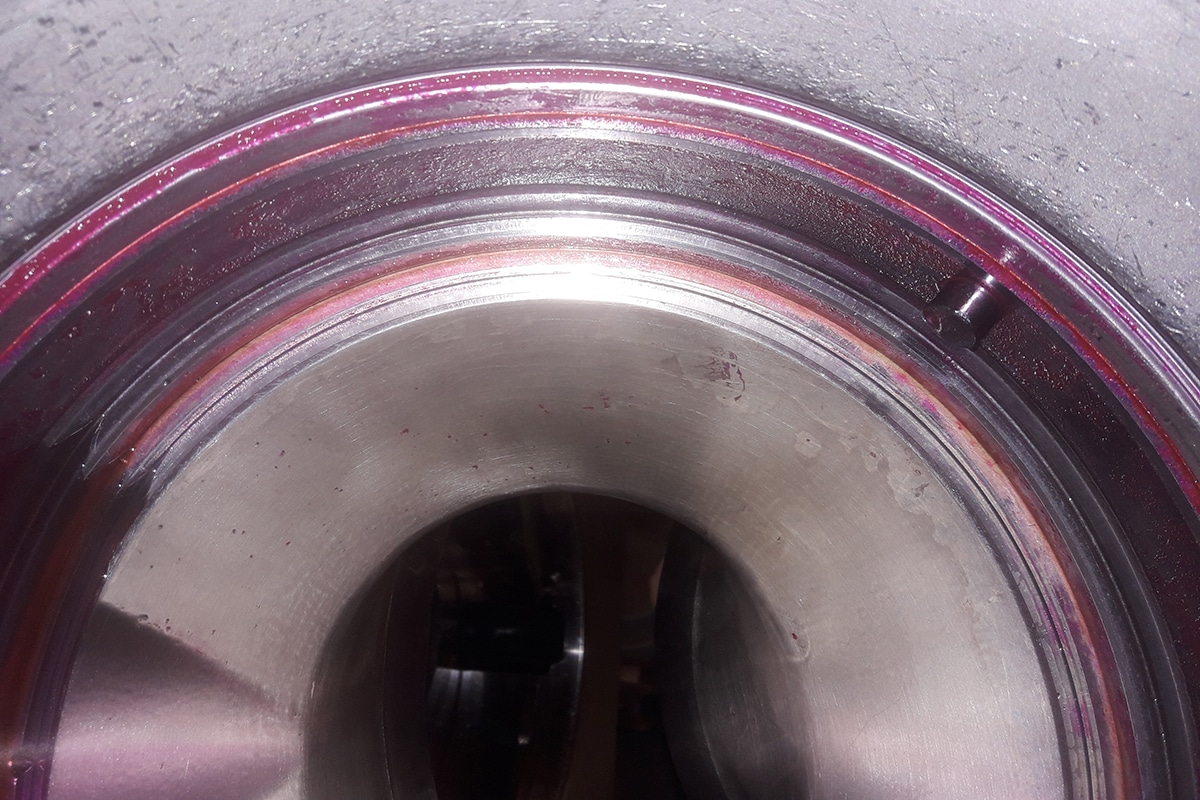

Eddy explique le fonctionnement de la coopération : « Avec SSI SCHÄFER, je discute de l’installation et de ses performances, des optimisations, de la maintenance planifiée et des réparations recommandées. Il est agréable de voir les points faibles ensemble et de réfléchir à des solutions. Mais il est également bon d’obtenir des conseils ou des idées concernant le processus. La sécurité est au sommet de nos priorités. Par exemple, nous avons changé récemment les capteurs de sorte que les temps d’arrêt dans l’entrepôt de transstockeurs ont été déplacés vers nos convoyeurs, où une panne est beaucoup plus sûre et plus rapide à réparer. Nous examinons également s’il est nécessaire d’asservir chaque palette. Cela prend du temps et nécessite une hauteur supplémentaire, c’est pourquoi nos palettes les plus hautes ne peuvent pas être stockées ici pour le moment. Nous acquérons ces connaissances en partageant les expériences de SSI SCHÄFER provenant d’autres sites. »

D’un entrepôt manuel à un entrepôt entièrement automatisé

« Auparavant, nous ne travaillions qu’avec des entrepôts manuels. Le passage d’un entrepôt manuel à un entrepôt entièrement automatisé a eu un impact majeur. Avant, la logistique venait après la production », précise Paul Rigaux. Parallèlement, l’entrepôt entièrement automatisé est considéré comme un deuxième environnement de production. « Ce n’est plus un entrepôt où l’on peut ajouter quelques personnes pour augmenter la production. Cette façon différente de travailler nous a permis de faire évoluer nos processus.

TCO

Une recommandation sur le Total Cost of Ownership (coût total de propriété), pas seulement les coûts d’acquisition mais un calcul de la durée de vie économique totale, était une condition du contrat, raconte Yves. « Grâce à cette vue d’ensemble, nous savons à l’avance quand il faut s’attendre à des coûts importants. Nous pouvons alors réagir de manière proactive. Bien sûr, on ne peut pas tout prévoir, mais nous obtenons une indication très précieuse et pouvons contrôler et superviser les coûts. »

SIX RAISONS DE CHOISIR SSI SCHÄFER

Stabilité

En tant qu’entreprise familiale financièrement indépendante, SSI SCHÄFER s’engage à trouver des solutions à long terme. Vous pouvez compter sur notre équipe d’experts pour travailler à vos côtés aujourd’hui, demain et dans les années à venir.

Efficacité

Nos solutions sont extensibles et évoluent avec votre entreprise. La structure modulaire de votre solution vous permet de mettre à niveau ou de moderniser vos processus étape par étape à tout moment.

Qualité

En tant qu’expert de l’industrie du recyclage avec un développement et une production en interne, nous offrons une gamme de solutions de haute qualité pour répondre à vos propres défis.

Fiabilité

Grâce à notre propre service et assistance à la clientèle, nous assurons le bon fonctionnement de vos systèmes et processus, pendant et après la mise en œuvre.

Connaissances

Depuis des décennies, nous sommes à la pointe du développement de nouveaux systèmes de collecte et établissons de nouvelles normes en matière de gestion des déchets grâce à des innovations de haute qualité.

Numérisation

Nos solutions sont toujours à la pointe de la technologie. Nos experts numériques conçoivent des solutions système complètes, axées sur les besoins, et des concepts modulaires qui s’intègrent parfaitement à vos structures existantes et génèrent une valeur ajoutée immédiate.

Avez-vous des questions à propos de cet article, ce projet ou ce produit ?

Si tel est le cas, veuillez contacterSSI SCHÄFER N.V./S.A..

Prendre contact

Prendre contact