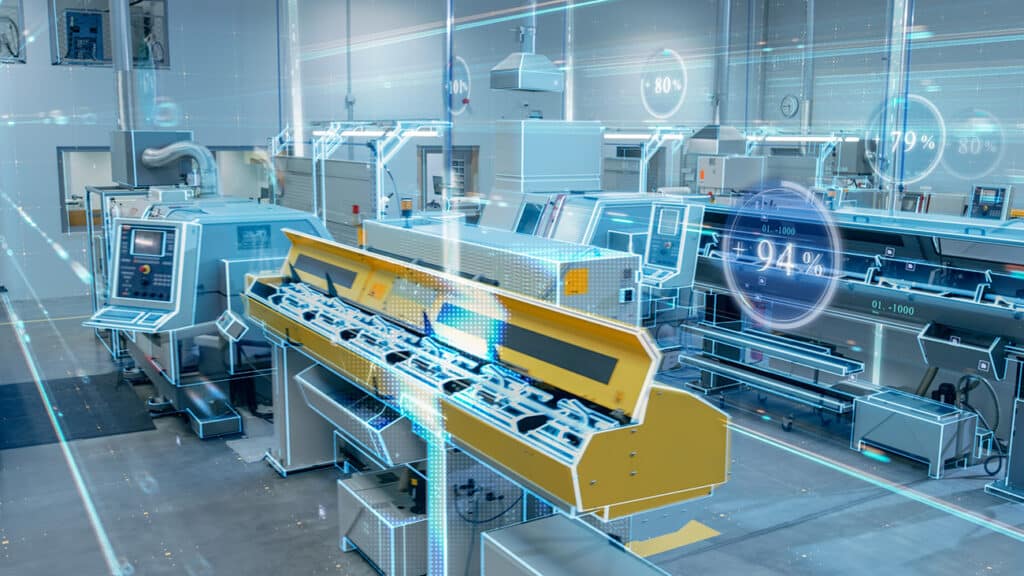

Quand la connectivité jette les bases de l’usine intelligente

Industrie 4.0 a révolutionné notre manière de produire et d’automatiser. Le monde des capteurs connectés et les données en temps réel émanant de la production permettent aux entreprises d’optimiser leur efficience, leur flexibilité et leur sécurité. Mais créer une usine intelligente fondée sur les données n’est pas sans défis. Plus la dépendance à la technologie digitale est grande, plus la vulnérabilité des réseaux est importante. Les flux de données sont plus complexes et difficiles à maîtriser, ce qui peut entraîner des retards et des arrêts. De plus, toute solution Industrie 4.0 que vous choisissez doit résister aux conditions parfois extrêmes dans l’atelier. Comment dès lors implémenter les technologies d’Industrie 4.0 de manière durable, sûre et surtout fructueuse ?

La connectivité est le principal obstacle de l’usine intelligente fonctionnelle. Tout – de la réception d’une commande à la surveillance et à la maintenance à distance – exige une connexion digitale à un hub ou à un environnement de contrôle. La connectivité est cruciale pour garantir des fonctions comme le contrôle du système, les alarmes, les mises à jour et la cybersécurité. L’introduction de ces systèmes est extrêmement complexe. Les opérateurs doivent envoyer de grandes quantités de données via des pare-feu vers la bonne destination, de manière cybersécurisée. Car tant que la puissance de calcul d’un ordinateur reste limitée, il est important d’identifier les flux de données des installations critiques. Qu’est-ce qui est crucial ? Qu’est-ce qui doit avoir la priorité pour que les commandes et les données contenant l’information-clé n’arrivent pas trop tard et ne causent une disruption ?

Hardware et software pour gérer le réseau

Les entreprises doivent bien réfléchir à la manière dont les données circulent dans la production et dont les machines et les installations connectées doivent être structurées et couplées pour obtenir une topologie fonctionnelle. Un réseau intelligent et le maintien de flux de données fiables et réactifs exigent un contrôle de la connectivité, ce qui ne peut se faire qu’en combinant le hardware (comme les commutateurs et les ports Ethernet garants d’une communication sûre et les protocoles de réseau simples) à un logiciel de gestion de réseau. Ajoutez à cela la technologie sans fil pour obtenir un accès à distance aux données de production dans l’atelier. Pour le contrôle précis des flux de données, les opérateurs peuvent utiliser les commutateurs Ethernet managés pour connecter les systèmes et les technologies de manière simple et sûre, contrôlable. Ces commutateurs comblent l’écart entre les systèmes et les appareils dissemblables, et optimisent le trafic réseau pour s’assurer que les bons flux de données critiques reçoivent la priorité. Ils peuvent également entrer en action si un trafic de données inconnu veut passer par les ports.

Utilité d’une infrastructure robuste

Cependant, dans un environnement industriel, ces fonctionnalités ne suffisent pas. Les appareils doivent aussi être robustes et résilients pour durer plusieurs décennies avec un nombre limité d’interventions de maintenance, parfois dans des conditions extrêmes. Il ne s’agit pas ici d’arrondir les angles. Un composant défaillant peut immobiliser toute une ligne de production ou pire, mettre la vie des opérateurs travaillant à proximité en danger. Dans une production où chaque maillon de la chaîne est connecté, le risque d’interférences électromagnétiques provenant de divers systèmes et appareils est plus élevé. Quiconque envoie des données en continu au réseau crée un bruit de fond électromagnétique. Ce n’est peut-être pas visible pour les opérateurs mais cela peut affaiblir la puissance du signal, ralentir le trafic des données et entraîner des retards et des arrêts. Un autre point d’attention est le climat ambiant. Les températures dans un contexte industriel peuvent varier de -40 °C à 75 °C. Ces deux extrêmes du spectre pèsent sur la préparation physique des appareils et des composants, à moins qu’une attention particulière n’y soit accordée.

Solutions à long terme

Malgré ces défis, le choix se porte souvent sur des solutions en rayon de divers producteurs et fournisseurs. La recherche des meilleures offres est souvent la force motrice, mais le résultat final coûte généralement plus cher et est plus disruptif. C’est notamment le cas lorsque les composants sont incompatibles et ne fonctionnent pas correctement ensemble, ou ne sont pas conçus pour résister aux températures les plus élevées ou aux champs électromagnétiques. Dans ce cas, la défaillance n’est pas une possibilité mais une certitude. La personne chargée des contrats d’achat de nouveaux composants doit être consciente de ces problématiques. Quiconque recherche des solutions doit choisir des composants pouvant résister aux conditions industrielles extrêmes. Il faut aussi savoir que plus il y a de pièces mobiles, plus le risque de défaillance est élevé.

Garantir la continuité

Quels que soient les efforts déployés par les opérateurs pour préserver l’usine d’un arrêt, ils ne peuvent pas tout prévoir. Les dernières expériences avec le covid-19 le montrent bien. Les producteurs doivent donc avoir un plan et une infrastructure leur permettant d’être flexibles lors de circonstances exceptionnelles, si elles se présentent. La production en flux tendu et les processus industriels demandent une continuité dans le service. Le coût des temps d’arrêt augmente rapidement. Voilà pourquoi il faut une topologie de réseau ayant une redondance maximale et des interférences minimales. Une topologie maillée, où les appareils sont reliés entre eux au sein d’un réseau complexe, peut être la solution. Les appareils communiquent entre eux et adaptent dynamiquement leurs trajets de transmission si une différence se produit dans l’intensité du signal. Cela permet d’appliquer une technologie avancée qui restaure le réseau si une ou plusieurs connexions sont perdues. Le réseau continue alors de fonctionner, indépendamment de l’interférence ou de la position.

Anticiper les problèmes de réseau

Plusieurs environnements de production ont cependant d’autres défis. Dans un réseau physique ou câblé, les réseaux maillés comportent un risque accru de tempête de diffusion. Cela se produit lorsqu’il y a une accumulation de signaux et de trafic sur un réseau informatique industriel.

Une tempête de diffusion non traitée affectera le réseau au point que le trafic normal ne pourra pas passer. Cette interférence peut être évitée par l’expédition de paquets, une fonctionnalité présente dans les commutateurs managés. Elle permet aux opérateurs d’utiliser en toute sécurité plusieurs appareils dans un réseau en anneau ou maillé pour faire circuler les données par divers trajets lorsque le trajet standard ne fonctionne pas pour l’une ou l’autre raison. Le résultat est un réseau qui s’auto-restaure et adapte sa topologie intelligemment pour garantir l’exécution des tâches, même lorsque les ingénieurs cherchent à résoudre les problèmes.

Une attention pour la cybersécurité

Plus nombreux sont les appareils IoT, plus nombreuses sont les perspectives pouvant être générées par les systèmes d’Industrie 4.0. Mais le risque de cyberattaques augmente aussi car les points d’intrusion potentielle sont plus nombreux. Si la cybersécurité est bien implantée dans les réseaux IT, il reste encore beaucoup à faire avec les systèmes OT dans l’atelier de production. Les opérateurs ont besoin de solutions capables de faire écran aux cyberattaques afin de ne pas menacer les activités critiques ou d’extraire des données sensibles. Ces systèmes doivent s’intégrer aisément dans l’architecture technologique existante. L’infrastructure digitale dans les usines est étendue et trop chère pour la remplacer par des systèmes plus innovants et plus sûrs. Une cyberdéfense adéquate doit comporter plusieurs couches et coupler à la fois la couche IT digitale et la couche OT physique. En termes de software, les systèmes de défense traditionnels comme les solutions antivirus peuvent servir. Il faut aussi prévoir des alarmes automatisées, une intelligence pour détecter les menaces et les analyser afin que le travail puisse avoir lieu en toute sécurité.

Approche combinée

Dans le domaine OT, une solution appropriée pourrait consister en la connexion d’une passerelle à trafic unidirectionnel ou une diode de données. Un seuil matériel qui bloque les canaux vulnérables d’un réseau et qui peut être désactivé sur site par les opérateurs. Une telle passerelle contrôle le trafic et les flux de données, tout en fournissant le répit nécessaire pour faire exécuter les processus critiques. L’approche combinée de la cybersécurité crée une usine capable d’isoler efficacement ses actifs des cybermenaces. Cette solution protège les processus et l’intégrité de la production ainsi que la sécurité des collaborateurs. Le réseau industriel est connecté en toute sécurité à l’IIoT, sans risque d’intrusion.