Processimulatie zorgt voor een slimme investering

Dat we data nodig hebben om onze productie een niveau hoger te tillen, daar zijn we intussen allemaal van overtuigd. Maar wat moet je dan precies met die data gaan aanvangen? Een van de veelbelovende instrumenten om met data aan de slag te gaan is processimulatie. “In een model kan je al bepaalde zaken aftoetsen, zonder te moeten investeren. Dat betekent winst in tijd, efficiëntie en in duurzaamheid want je kan alles in één keer goed bouwen”, vat Robin Vandenberghe, Project Engineer bij Actemium, de voordelen samen.

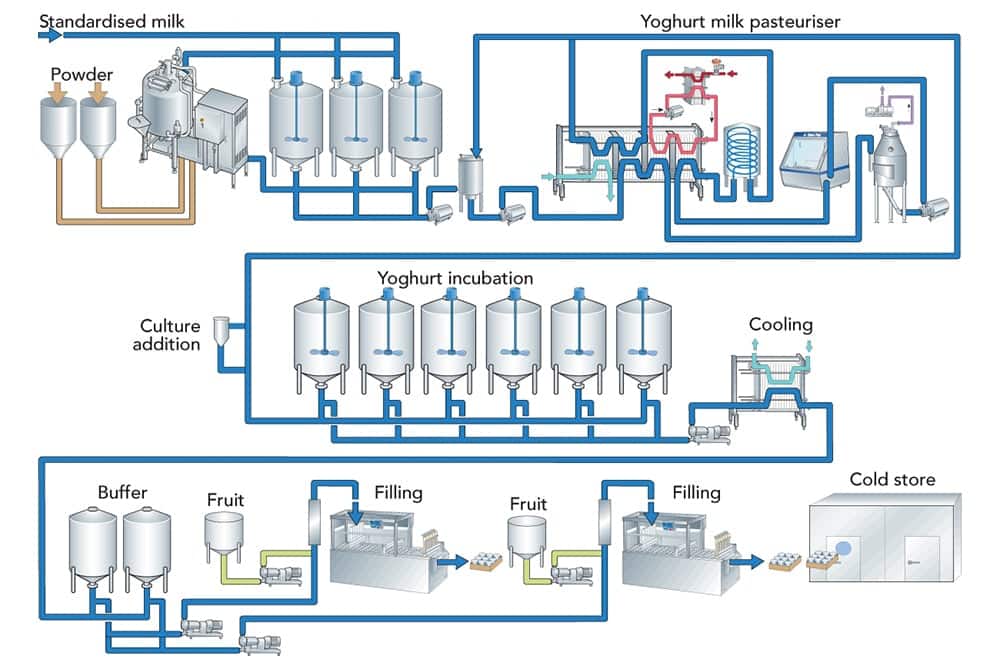

Het uitgangspunt van processimulatie is om processen, bestaande of nieuwe, te gaan optimaliseren. Dat gebeurt aan de hand van een offline model. “Dat is meteen het grootste onderscheid met de technologie van digital twins. Die werken ook op basis van data en simulatietechnieken maar dan aan de hand van een live connectie met de fabriek. Digital twins zijn interessanter als je de operator informatie wil aanreiken om de juiste beslissingen te nemen. Offline processimulatie is de betere keuze als je een nieuwe lijn wil opbouwen of een uitbreiding wil doen aan een bestaande.” Een mooi voorbeeld daarvan is wanneer een voedingsbedrijf zijn tankenpark wil uitbreiden. Met processimulatie kan men perfect het optimaal aantal tanks en hun volume voorspellen in functie van de verwachte groei.

Nauwe samenwerking met klant

Actemium maakt daarvoor gebruik van verschillende softwaretools. “Telkens gekozen naar gelang van wat de klant precies wil bereiken. Het is belangrijk om op voorhand duidelijk af te bakenen wat de simulatie precies moet opleveren, tot welke inzichten men wil komen. Wat is er belangrijk? Welke parameters moeten we zeker meenemen? Want wij gaan met die vraag aan de slag om een model op maat te bouwen.” Simulatie kan zowel over één aspect van een proces gaan, als over een installatie die verschillende processen samenbrengt, met analyses die naar het kleinste detail kijken of die eerder aan de oppervlakte blijven. Dat heeft immers zijn impact op de kostprijs en de ROI van de investering. Echt samenwerken is volgens Vandenberghe de sleutel. “Om tot de juiste conclusies te komen en om het model ook makkelijk te beheren achteraf. Het hoeft echt niet altijd uitgebreid te zijn om veel toegevoegde waarde te hebben.”

Al aan de slag met kleine dataset

Moet een bedrijf eerst bergen aan data verzameld hebben alvorens met simulatie aan de slag te gaan? Een stelling die Vandenberghe meteen van tafel veegt: “Met een relatief beperkte dataset kan je al aan de slag, bijvoorbeeld om de werking van een CIP-installatie te optimaliseren. Maar de data die in het model gaat, moet gewoon correct zijn. Garbage in, garbage out.” Wel is er voldoende voorbereidingstijd nodig. “Een model is pas nuttig als het de realiteit van het proces zo dicht mogelijk benadert. Dat vergt meestal wel een paar aanpassingen om het helemaal goed en betrouwbaar te krijgen. Als je vandaag nadenkt over uitbreiden, dan komen we graag al mee aan tafel zitten. De meeste winst valt immers te halen in de ontwerpfase om juist te dimensioneren. Als je wacht tot de tanks enkel nog geplaatst moeten worden, dan kan je minder optimaliseren.”

Kennis van processen voor juiste inzichten

Wat Actemium meebrengt in dit verhaal is de kennis en ervaring die in het bedrijf aanwezig zijn. “Er bestaat geen enkel off the shelf simulatiesoftwarepakket dat een perfecte replica van jouw fabriek bevat. Je moet daarom goed weten hoe processen werken, als je ze wil simuleren en tot goed onderbouwde beslissingen wil komen. We weten waar de data in een fabriek te vinden zijn, hoe ze eruit te halen en hoe ze te verwerken tot duidelijke inzichten. Zonder dat onze klant diep in de code moet duiken of kennis van software moet hebben. Simulatie zal, net zoals data in het algemeen, in de toekomst evolueren van een nice to have tot een must have. Net omdat het zoveel kan opleveren.”

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Actemium België.

Contact opnemen

Contact opnemen