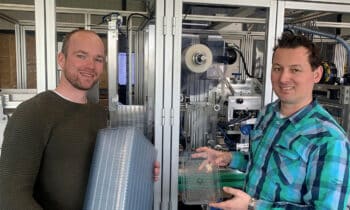

GEA Food Solutions: “Resultaat van investering vooral op het vlak van duurzaamheid”

GEA Food Solutions in Bakel, Nederland, is onderdeel van de wereldwijde GEA Group, een toonaangevende leverancier van technologieën voor de voedingsmiddelen-, dranken- en farmaceutische industrie. Op de locatie in Bakel werken zo’n 300 medewerkers aan de ontwikkeling en productie van machines en complete productielijnen voor de voedselverwerkende industrie.GEA Food Solutions Bakel richt zich op het […]

5 alternatieven voor plastic waterflessen

Flessenwater is al jaren een populair consumptieproduct. Het is natuurlijk lekker en gezond, dat zeker. Maar het heeft ook een negatieve impact op het milieu, door de enorme hoeveelheid plastic afval die het genereert.

De nieuwe Groschopp Configurator

Maak kennis met de volledig vernieuwde Configurator van Groschopp! Deze gebruiksvriendelijke tool is ontworpen om u in enkele stappen te helpen bij het vinden van de juiste aandrijving. Met een uitgebreide database van inmiddels ruim 70.000 unieke aandrijfcombinaties – waaronder 20.000 RVS-uitvoeringen – vindt u altijd de perfecte oplossing voor uw toepassing. De configurator werkt met een slim zoekalgoritme […]

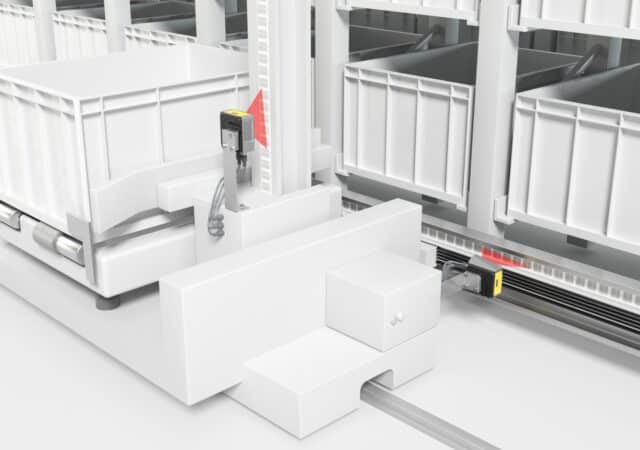

Lenze

Transparantie in OEE

120 bakjes per minuut

Inzetten op techniek is inzetten op mensen

Zoek, vind en verbind met bedrijven in jouw sector!

Vind ze in onze bedrijvenindex

Naar bedrijvenindex