Co-creatie brengt gistproductie naar hoger niveau

Wanneer je productieproces state-of-the-art wordt, moet ook je verpakkingsproces volgen. Met zijn ‘Improved Yeast’ project brengt Algist Bruggeman de productie van biergist naar het volgende niveau. Actemium stond in voor het uitdenken en uitwerken van een innovatieve verpakkingslijn die de kwaliteit van het product verbetert en ruimte laat voor voldoende flexibiliteit.

Algist Bruggeman is met zijn geschiedenis van meer dan 100 jaar een referentie in het Belgische voedingslandschap. Het evolueerde van een producent van voedingsmiddelen tot een specialist in gist die sinds ’88 tot de Franse Lesaffre groep behoort. De fabriek in de Gentse haven dateert van 1949 . Daar wordt al meer dan dertig jaar biergist geproduceerd. “Maar nu was het tijd om naar het volgende niveau te gaan”, vertelt engineering manager Rodrigo Cruz met een brede glimlach. Die ambitie werd samengevat in het project ‘Improved Yeast’ en resulteerde in de grootste vernieuwing on site van de afgelopen tien jaar. “Eerst in het hart van het productieproces”, legt hij uit. “De bedoeling was om te evolueren naar een nog hoger kwaliteitslevel. Eenmaal dat op punt stond was het ook zaak het volledige verpakkingsproces te optimaliseren en met innovatieve verpakkingstechnieken die lijn door te trekken.”

Out-of-the-box

De markt van de biergisten is in beweging wat resulteert in een vraag naar verschillende verpakkingsvormen en hogere flexibiliteit. Algist wou met zijn nieuwe fabriek hierop inspelen en ging daarvoor ten rade bij Actemium. “Een eerste contact met de business unit Actemium Digital Factory, met een focus op machinebouw, maar we weten uit persoonlijke ervaring dat we kunnen bouwen op het team van Actemium. De samenwerking gaat al jaren terug”, vertelt Cruz. “Ook deze keer stelden ze niet teleur: ze kwamen met een heel out-of-the-box concept op de proppen dat rekening hield met de inplanting in de ruimte, de gevraagde functionaliteiten en het beschikbare budget.”

Introductie van een buffermagazijn

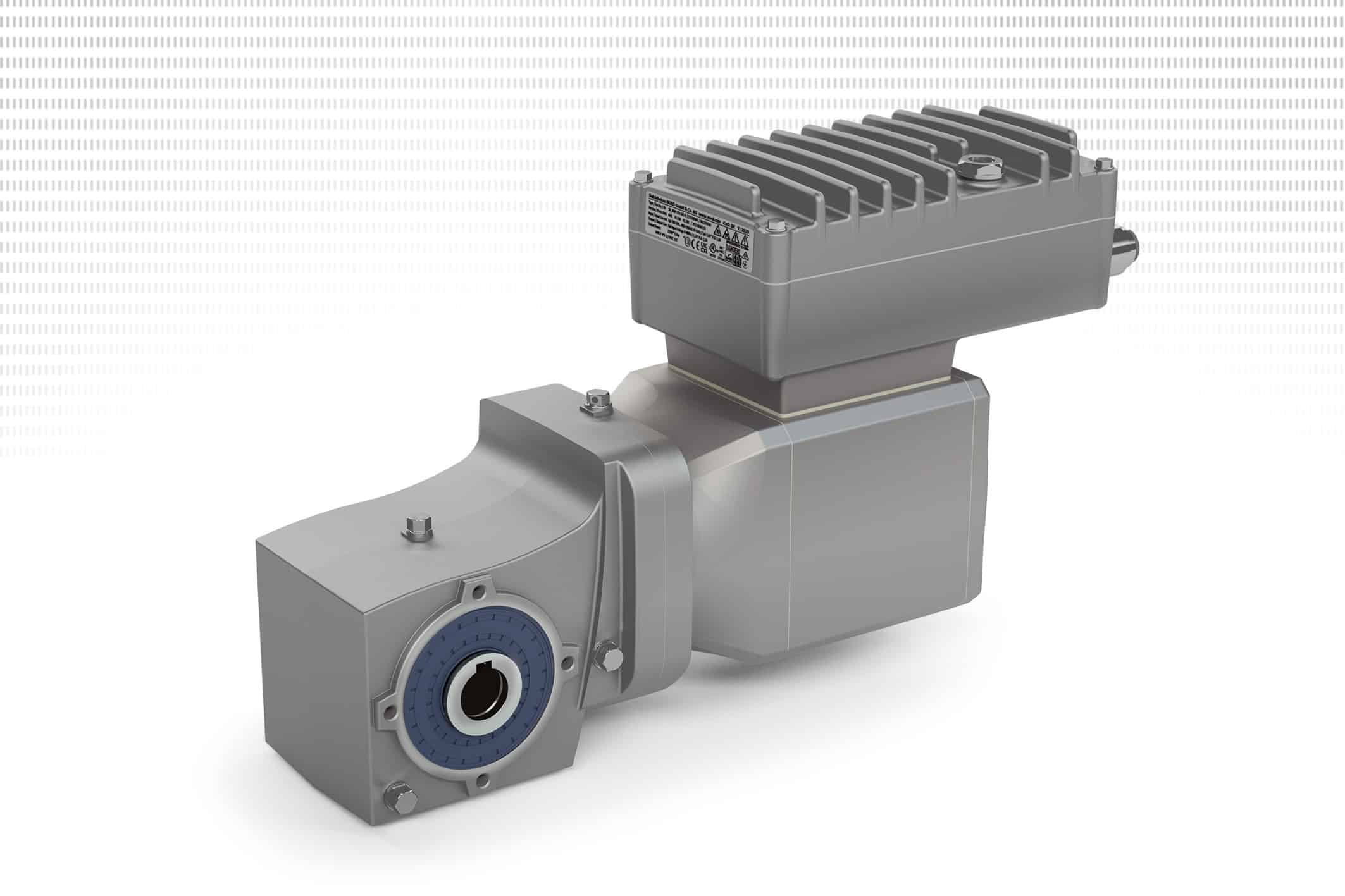

Actemium draaide de rollen immers helemaal om: de labelling gebeurt niet meer meteen. Om de nodige productiviteit te kunnen behouden en toch voldoende flexibel te zijn, werd er gekozen om te werken met een tussentijdse stockage die toelaat om de producten te kunnen afwerken eenmaal dat de klantenorders worden ontvangen. Hierbij wordt gebruik gemaakt van nieuwe technieken zoals QR-code labelling, camera-inspectie en lean principes. De knowhow van Actemium en het voordeel om een beroep te kunnen doen op andere ondernemingen binnen de VINCI Energies, heeft ervoor gezorgd dat dit op een kostefficiënte en ingenieuze manier kon gebeuren. Door gebruik te maken van een MOM systeem, is men in staat om de link tussen ERP en het proces tot stand te brengen en de performance van de lijn te monitoren.

Verpakking op maat van de klant

Het resultaat is een verpakking die customized is voor de klant en waarbij specifieke info kan meegegeven worden wat voor de klant een meerwaarde betekent. In de toekomst wordt eraan gedacht om de flexibiliteit nog verder te vergroten.

“Indrukwekkend resultaat”

Cruz is bijzonder onder de indruk van het geleverde werk. “Je moet weten dat het gebouw hier nog niet stond bij de engineering en dat projectmanager Pieter D’Hamer (Actemium) maar weinig ruimte ter beschikking had om een oplossing uit te werken. Een bijkomende complexiteit was de aanwezigheid van een ondergrondse leidingen voor nutsvoorziening. Maar door het magazijn in twee op te splitsen, waarbij het tweede deel dat voorziet op toekomstige groei pas in een volgende fase gebouwd wordt, is er met alles rekening gehouden. Ik heb nooit geloofd dat het zo goed zou werken, het is echt indrukwekkend om de lijn te zien draaien.” De klanten zullen overigens uitgenodigd worden om een kijkje te komen nemen. Door de integratie van een passerelle in het nieuwe gebouw kunnen ze hun product tot leven zien komen. “Zo creëren we een verbinding en streven we samen naar een duurzame samenwerking”, besluit Cruz.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Actemium België.

Contact opnemen

Contact opnemen