Hergebruik van proces- en pekelwater bij dé leverancier van zeezout

Bij ZOUTMAN willen ze de ecologische footprint laag houden. Daarom blijven ze onder meer investeren in zuiveringstechnologie die het waterverbruik tot een minimum beperkt. In opdracht van Ekopak Sustainable Water werkte CGK Group mee aan de realisatie van een nieuwe pekelinstallatie. De specialisten engineerden, bouwden en monteerden verschillende opslag- en roertanks, maar ook de kooiladders, loopbrug en bordessen. Het proces- en pekelwater van deze installatie wordt via ultrafiltratie gezuiverd en opnieuw ingezet.

Als het over zeezout gaat, denken we automatisch aan ZOUTMAN. De firma levert vanuit haar sites in Gent en Roeselare jaarlijks tot 450.000 ton hoogkwalitatief zeezout naar meer dan 60 landen wereldwijd. Om aan de vraag uit de markt tegemoet te komen, produceert en levert men sinds een aantal jaren ook gebruiksklare zoutpekel. Die wordt in eenvoudige tanks bij de klant opgeslagen en vervolgens automatisch naar de productielijnen verdeeld.

Dat zeezout moet voor verwerking grondig gereinigd worden om resten van zand, schelpen en andere vervuiling te verwijderen. Voor de productieprocessen wordt op de site in Roeselare jaarlijks ca. 35.000 m³ water gebruikt. Dat waterverbruik houden ze bij ZOUTMAN zeer nauwlettend in de gaten. Zo investeerde de directie in een nieuwe pekelinstallatie, die hen toelaat om het proces- en pekelwater via ultrafiltratie te zuiveren en opnieuw te gebruiken.

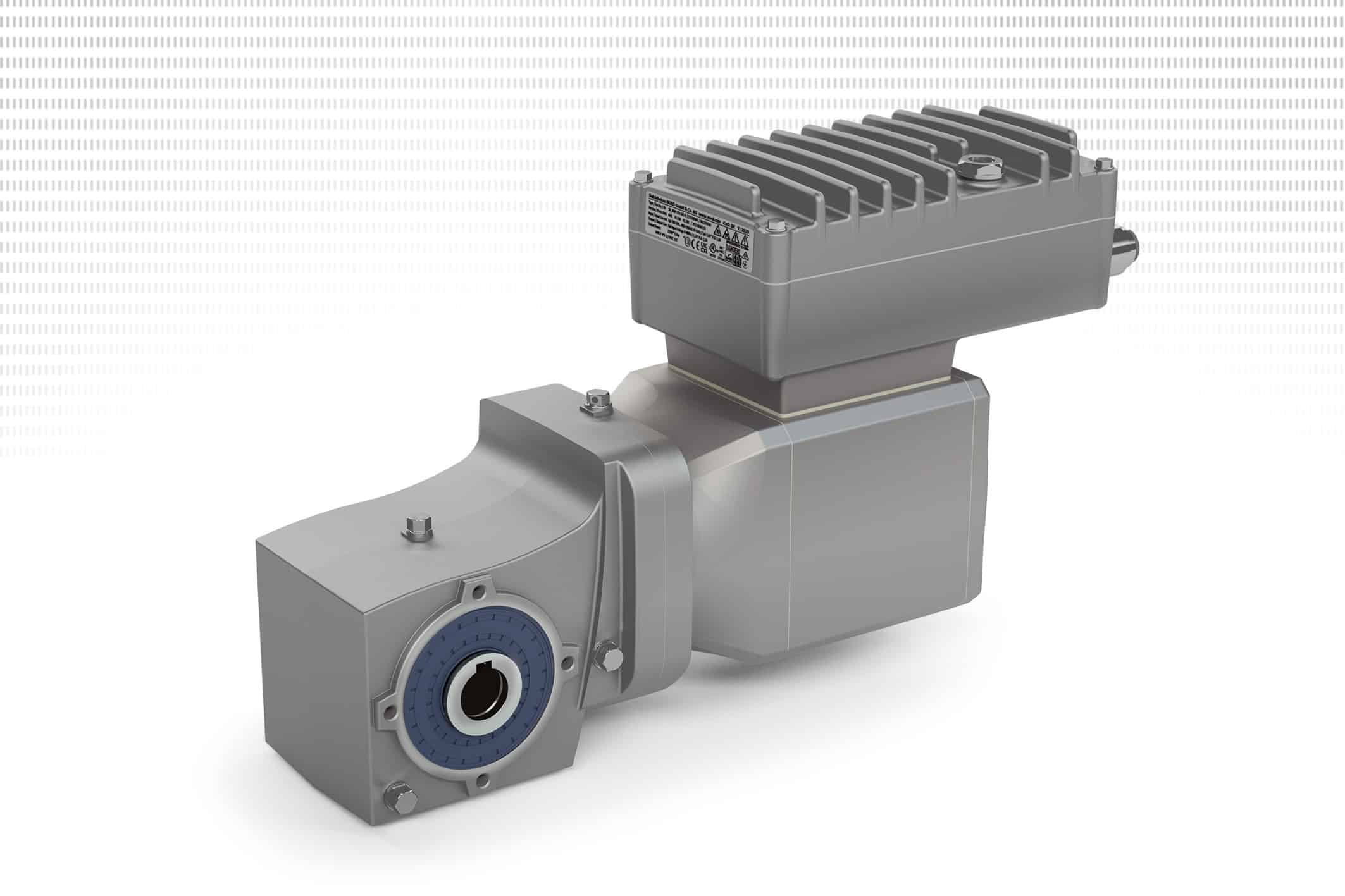

“Ekopak Sustainable Water schakelde ons in om verschillende tanks te realiseren. Deze installatie omvat onder meer een polymeertank, drie dubbelwandige chemietanks, een ultrafiltratie-concentraat tank, een flocculator tank, een decantertank met conische bodem en schraaproerwerk en een slibtank. We produceerden eveneens de kooiladders, de loopbrug en de bordessen uit glasvezelversterkt kunststof. Alle componenten werden in eigen huis ontwikkeld, geproduceerd en vooraf in ons atelier opgebouwd om vervolgens in prefab-elementen bij ZOUTMAN te monteren,” licht Stijn Dely, business unit & supply chain manager bij CGK Group, dit project toe. “Al onze projecten worden tot in de kleinste details nauwkeurig uitgewerkt om steeds weer een optimaal resultaat te verkrijgen. Hier moesten de materialen bovendien geschikt zijn voor de zwaar corrosieve en chemische omgeving bij de ‘zoutspecialist’. Afhankelijk van de toepassing kozen we er bijvoorbeeld voor om alles in te pakken in kunststof of om gebruik te maken van RVS 316. Op de motoren van de roerwerken werd een speciale coating aangebracht. Dit project is een mooi voorbeeld van onze ruime expertise in verschillende technieken en onze focus op maatwerk voor een totale ontzorging van de klant.”

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met CGK Group.

Contact opnemen

Contact opnemen