Hoe data-analyse en AI de duurzame fabrieken van de toekomst helpen bouwen

Smart operational excellence. Dat is wat het team Data Analytics van Actemium u wil helpen bereiken. Hoe? Door te vertrekken vanuit zijn kennis over processen en het automatiseren van processen. Want die vormt de basis om te begrijpen wat de data precies willen zeggen en hoe ze kunnen helpen om toegevoegde waarde te realiseren.

U las het hier vorig jaar al: Actemium helpt zijn klanten bouwen aan de duurzame fabriek van de toekomst. Een verhaal dat al lang niet alleen meer bestaat uit automatisering, maar waarin digitaliseren een steeds belangrijkere component wordt. “Voedingsbedrijven loggen vandaag steeds meer data. Wat ons betreft, hoe meer, hoe beter”, lacht Greet Lefebvre, teamleader Data Analytics bij Actemium. “Want om een relevante applicatie uit te bouwen, heb je bij voorkeur één à twee jaar aan historische data nodig. En omdat het vandaag niet altijd mogelijk is om te voorspellen wat je binnen een aantal jaar precies uit die kennis wil halen, raden we bedrijven aan zoveel mogelijk te loggen. Ook al omdat de technologie hiervoor een stuk betaalbaarder geworden is.”

Relevante data

Data die in de eerste plaats uit de PLC komt. “Zo goed als alle data die relevant zijn om processen te optimaliseren, kan je daaruit halen. Zeker in voedingsbedrijven waar er al heel wat sensoren langs de productielijn data capteren. Gaat het om heel specifieke gegevens, dan is er vandaag keuze uit een brede waaier aan IoT-sensoren om nog iets meer over bepaalde processen te vertellen”, weet consultant Data Analytics Jeroen Pandelaere. Maar data zijn nog geen inzichten. Actemium vertrekt vanuit de concrete vraag van de klant om ze vervolgens te analyseren en te visualiseren en ze te destilleren tot info waarmee de klant aan de slag kan. “Met een bottom-up benadering. We vertrekken niet vanuit managementprocessen, maar wat de data ons leren over pijnpunten in de productie. Daar voegen we de kennis en ervaring van ons team van ingenieurs aan toe. Want hoe meer je zelf weet over processen, hoe makkelijker het wordt om er net de relevante data en verbanden uit te halen. Zelfs zonder slimme algoritmes”, aldus Lefebvre.

Artificiële intelligentie

Want data-analyse hoeft niet noodzakelijk synoniem te staan met artificiële intelligentie. “Uiteraard maken we er gebruik van wanneer de noden van de klant er om vragen. Tegelijk is het ook een technologie die in de industriële praktijk nog in de kinderschoenen staat. Daarom bouwen we dus voldoende controlemechanismes in zeker in kritische productieprocessen, om kleine en veilige stappen te zetten in de juiste richting. Maar dat het een waardevolle extra tool in onze gereedschapskist is, staat buiten kijf”, zegt Pandelaere. “Of we het toepassen hangt dan ook erg af van hoe ver de klant zelf al staat in zijn digitale transformatie. Om de inzichten die data-analyse en artificiële intelligentie ons aanreiken optimaal te benutten, moeten de mensen op de werkvloer vertrouwen hebben. Want al die digitale technologie dient eigenlijk vooral om mensen te ondersteunen in hun taken en hen de minder leuke dingen uit handen te nemen.”

Koudwatervrees overwinnen

“We zien in de praktijk dan ook vaak dat als een voedingsbedrijf zijn koudwatervrees overwint en investeert in data-analyse, dat er snel nieuwe projecten uit voortkomen. De eerste drempel is de moeilijkste. Eenmaal hij de waarde ingezien heeft van de berg aan data waarop hij zit, borrelen de ideeën voor volgende projecten vaak snel op. Vaak zaken die al jaren in het bedrijf sudderen, maar waar een klassieke aanpak in tekortschiet door de hoeveelheid aan data of de variabiliteit. AI kan daar beter mee om. We proberen daar ook zelf op in te spelen door inspiratiesessies te organiseren en te tonen wat we al concreet met data gedaan hebben en vooral wat dat onze klanten heeft opgeleverd”, besluit Lefebvre. ■

Voorbeeld uit de praktijk: virtuele flowmeter

Wie zijn energieverbruik wil controleren, heeft meestal enkel maar de meter aan het begin van de fabriek en aan het einde om te vergelijken. Maar wat als we aan de hand van de status van elke machine in de productie inzicht krijgen in hoe hoog het individueel gebruik van elke installatie ligt? Een denkoefening waarmee Actemium aan de slag ging om tot een virtuele flowmeter te komen. “Als we dit zouden toepassen voor twintig klanten, dan zouden we voor hen 13% energie kunnen besparen, goed voor een jaarlijkse CO2-reductie van 20.000 ton. Reken maar eens uit hoeveel potentieel er ligt als we dit over heel Europa kunnen uitrollen”, denkt Lefebvre al vooruit.

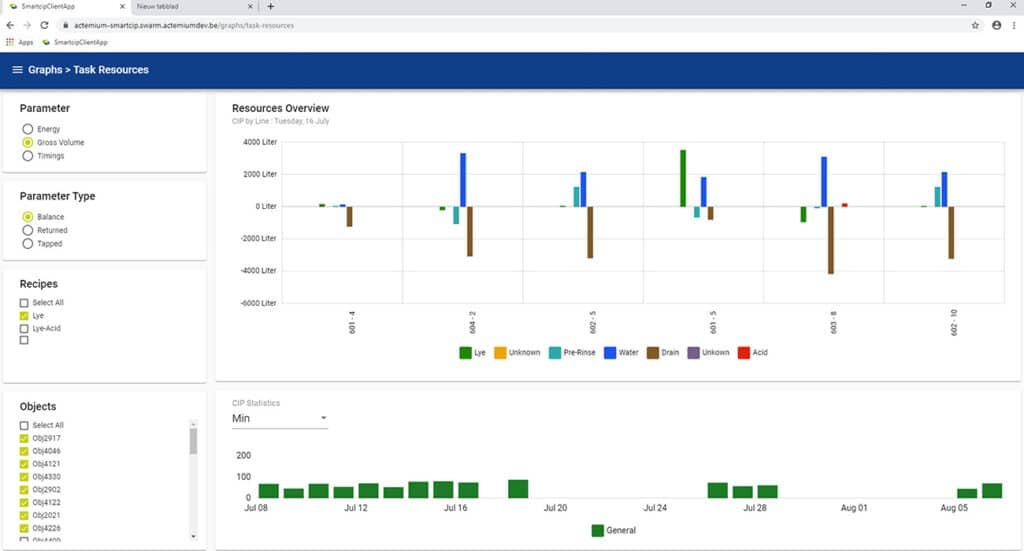

Voorbeeld uit de praktijk: Smart CIP

Bij een CIP-reiniging komen vier factoren samen: tijd, temperatuur, druk en chemicaliën. Zo dicht mogelijk het ideale evenwicht benaderen tussen voldoende reiniging en zo efficiënt mogelijk is bij elke CIP-beurt het uitgangspunt. Tegelijk vraagt de wetgever om deze processen te loggen. Een karweitje dat manueel gebeurt, maar digitaal veel makkelijk kan. Met de Smart CIP oplossing van Actemium bovendien veel efficiënter want deze oplossing kan maandelijks uren aan papierwerk uitsparen. Smart CIP brengt immers de data van het proces in kaart om dan aan de hand van slimme algoritmes te berekenen hoe het beter kan. Er worden voorstellen voor acties gedaan die zorgen voor de ideale set-up. “Gemiddeld gaat het om 10 à 15% minder reinigingsproducten, 5% minder energie en uiteraard ook winst in tijd en een betere OEE”, vertelt Lefebvre. Een applicatie die nog verder doorontwikkeld werd tot Adaptive CIP. “Daarbij gaan we de CIP-parameters verder optimaliseren in functie van de vervuilingsgraad die een bepaald product en een bepaalde productietijd nalaten. Hiermee kunnen we weer verder besparen op chemicaliën, ingegeven door de prijsstijgingen van de afgelopen maanden”, voegt Pandelaere nog toe.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Actemium België.

Contact opnemen

Contact opnemen