Machinebouwers helpen innoveren

Om hun concurrentiepositie uit te bouwen, moeten machinebouwers, meer dan ooit, innoveren. Waar ze vroeger konden bouwen op de expertise in de eigen organisatie, vraagt de steeds complexere technologie nu om samenwerking binnen ecosystemen. De breedte van het technologie-aanbod in combinatie met experten gepokt en gemazeld in zowel de producten als de toepassingen, maakt van Siemens een belangrijke spil in dit ecosysteem. Een gesprek met head of sales OEM and business segment manager Machine Tools Nick Vanden Broecke, en head of Siemens Digital Industries Belgium-Luxembourg Thierry Van Eeckhout, over hoe het samenbrengen van de reële met de virtuele wereld innovatie kan versnellen.

De schaarste aan technisch geschoold personeel dwingt de hele West-Europese maakindustrie om te automatiseren, of je nu koekjes maakt of machines bouwt. “Tegelijk zien we dat automatiseren een stuk complexer geworden is. Het volstaat niet meer om de grootste output aan de hoogste snelheid af te leveren. Je moet nu ook flexibel schakelen tussen series, rekening houden met cyberdreigingen, inspanningen leveren om duurzamer te worden, voldoen aan de nieuwe regels rond machineveiligheid, software toevoegen om de machine gedurende de hele levensduur op te volgen … Dat vraagt om gespecialiseerde kennis. Het is quasi onmogelijk om al die kennis in huis te hebben. We zien daarom steeds meer ecosystemen ontstaan in de markt van machinebouw”, opent Vanden Broecke.

Partner in volledige levensduur machines

De eigen IP blijft natuurlijk in het hart van de machine staan. “Daar blijven machinebouwers ook heer en meester over. Maar dat wil niet zeggen dat ze geen ondersteuning kunnen vinden om de volgende stappen te zetten. België is gezegend met een sterk weefsel van kenniscentra en onderzoeksinstellingen. Die kunnen met fundamenteel onderzoek helpen om innovaties in IP sneller te valideren. Want uiteindelijk wil je een nieuwe machine zo snel mogelijk naar de markt brengen”, vult Van Eeckhout aan. Ook de academische wereld kan hier een rol in spelen. “Onze taak is om alles daarrond met de klant zo competitief mogelijk te engineeren. In het verleden kregen we daarvoor van de klant een bill of materials; een stuklijst. Vandaag denken we met hem mee hoe we dat op de beste manier kunnen, hoe we tot de beste machine komen en hoe we die inpassen in een groter geheel, connectiviteit en cyberveiligheid incluis. Dat is dan ook onze ambitie voor de toekomst, deel uitmaken van de volledige flow van de machinebouwer.”

1.500 boeken per uur sorteren en prijzen

Opzoeken, catalogeren, prijzen en labelen: voor tweedehandsboekenwinkels is boeken sorteren al snel een dagvullende taak. De Automated Book Processing machine (ABP) van Valvan automatiseert het hele proces. De grootste uitdaging was het centraliseren van alle verschillende datastromen binnen de ABP machine en het aansturen van de verschillende onderdelen. Een ET 200SP Open Controller van Siemens vormt het hart van de installatie: die ontvangt data over het boek (prijs, genre, locatie label, sorteerpositie) van de visiecomputer en stuurt deze door naar de printer en robot. De ET 200SP Open Controller traceert ook elk boek doorheen de installatie, zodat het op de juiste positie wordt gesorteerd. Een derde uitdaging was de SCARA-robot. Dankzij de 3D-camera die voortdurend de hoogte en hoekpunten van de objecten op de band scant draait de robot mee met de positie van het boek en plakt hij het label op de juiste plaats – in drie dimensies. Dankzij AI werkt de machine nóg sneller. De ruimte tussen twee boeken op de band kan variëren. Door een intelligent infeed model op een digital twin van de machine, dat steeds slimmer wordt, kan de band tussen twee opeenvolgende boeken sneller draaien. Ook dat model draait op de ET 200SP Open Controller. “De keuze voor Siemens was voor ons logisch, want we werken samen voor al onze machines. De mogelijkheden zijn ongeëvenaard en hun producten lang leverbaar”, aldus Ruben Forceville, automation engineer bij Valvan.

Opzoeken, catalogeren, prijzen en labelen van tweedehandsboeken. De Automated Book Processing machine (ABP) van Valvan automatiseert het hele proces.

Experten in de breedte en in de diepte

Dat vergt wel een heel andere benadering. Dat Siemens het breedste aanbod van hardware, software en diensten op de markt heeft, is volgens Vanden Broecke van onschatbare waarde in dit verhaal. “Je hebt nog altijd specialisten nodig die de technologie tot in de puntjes beheersen. Die de talloze kleine tips & tricks kennen om ze perfect te laten functioneren in een applicatie. Die hebben we. Maar je hebt ook een team nodig dat zich inwerkt in de leefwereld van klanten. Die weten hoe die machines uiteindelijk moeten werken, anders krijg je nooit alles naadloos geïntegreerd. Die hebben we ook.” Voor de eigen Siemens medewerkers is levenslang leren daarom het credo. Daarnaast inspireert het met zijn Siemens Industry Academy al meer dan zes jaar de volgende generaties ingenieurs. “Door ze samen met onze partners rond innovatieve projecten te laten werken, zodat ze voor een carrière in de industrie kiezen.”

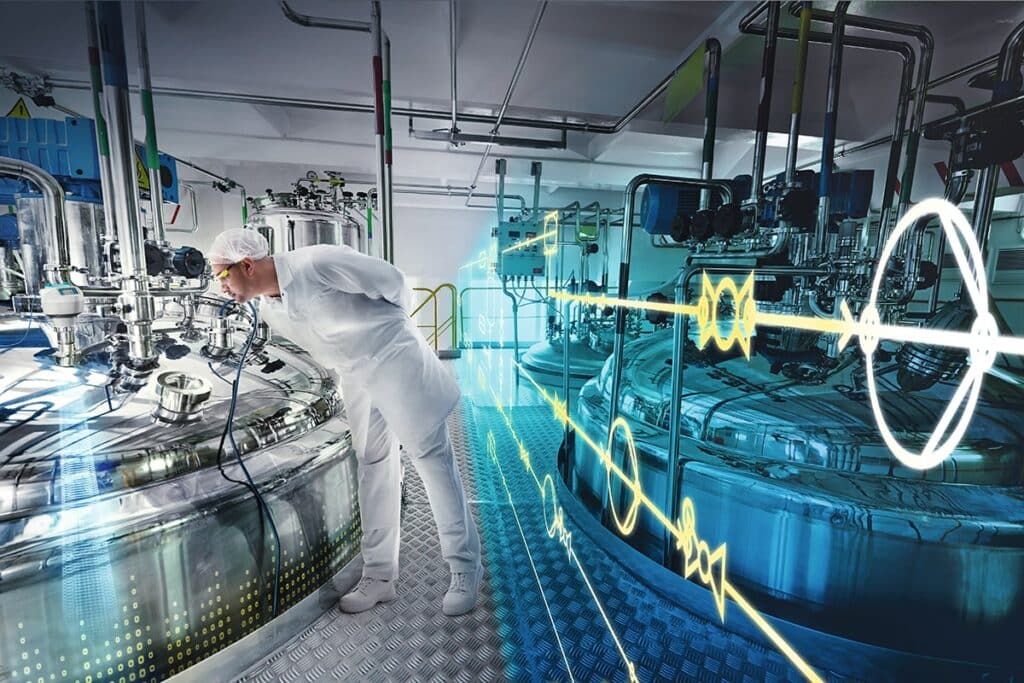

Virtuele en reële wereld samenbrengen

Heel veel van die vernieuwende projecten werken vandaag met digital twins. “Omdat je ongelooflijk veel winst kan boeken door de reële en de virtuele wereld samen te brengen op één platform”, legt Van Eeckhout uit. “Er hangt heel veel af van innovatieprojecten voor machinebouwers. Als ze falen, kan dat in extreme gevallen het faillissement betekenen, omdat er al zoveel budget in gekropen is. Maar met de technologie die er is, kunnen machinebouwers nieuwe ontwikkelingen eerst simuleren en virtueel valideren, zonder tientallen prototypes van de machine te moeten bouwen. Dat is duurzamer, want je hebt geen afval, je werkt veel sneller om te innoveren en er zijn minder risico’s aan verbonden. En je kan er achteraf de machine ook gedurende de volledige levensduur verder mee opvolgen, voor OEE, predictive maintenance … noem maar op.”

Duurzame verpakkingen op maat

Voor élk e-commerceproduct een doos op maat: de X7 van machinebouwer Avercon betekent een revolutie in packaging. De Siemens technologie kon hierbij niet ontbreken. In de traditionale industrie maakt men dozen die perfect passen rond een bepaald product. In e-commerce wordt de batchgrootte gereduceerd naar één: elk product heeft een andere afmeting. Bovendien moet elk product een uniek label krijgen. Avercon ontwierp een instelbare machine die automatisch de omschakeling maakt van product A naar product B met verschillende afmetingen. Om zicht te krijgen op een complex proces en te verifiëren of de componenten die Avercon getekend had ook werkelijk deden wat ze moesten doen, was de digital twin technologie onmisbaar. “In een machine als deze zitten zeker 50 servomotoren: elke beweging moet precies op tijd zijn voor de volgende. Door te werken met een digital twin konden we dat hele proces makkelijk visualiseren”, vertelt David Provoost, sales & marketing manager bij Avercon. De machine kan nu in 3,5 seconden een afzonderlijk pakketje klaarmaken, verpakken, labelen en verzenden. Het doet daarmee 30% sneller dan gelijkaardige systemen en is acht tot tienmaal sneller dan een mens. De producten zijn nu tot 40% efficiënter verpakt waardoor de klant meer dan 20% op transportkosten bespaarde.

Voor élk e-commerceproduct een doos op maat: de X7 van machinebouwer Avercon betekent een revolutie in packaging.

Klaar voor artificiële intelligentie

Een tweede technologietrend is artificiële intelligentie. Vanden Broecke: “Operatoren wisten vroeger aan de hand van het geluid dat de machine maakte wat er aan de hand was. Dat soort kennis verdwijnt. Je moet nu andere manieren introduceren om met je machines te communiceren en te interageren. Onze Siemens Industrial Copilot maakt daarvoor gebruik van generatieve AI. De machine vertelt nu zelf wat haar status is en wat de mogelijke oorzaken van problemen zijn. Dit biedt enorm veel mogelijkheden voor snellere foutdiagnose, training van operatoren of onderhoudstechniekers en optimalisatie van machineprocessen. De technologie is er klaar voor om de automatisering te automatiseren. Het is nog een kwestie van vertrouwen te kweken. Mensen mogen fouten maken, machines niet. Maar wij zien AI alvast als een enabler van innovatie en door onze ervaring te delen willen we de drempel voor machinebouwers zo laag mogelijk houden.”

Datastrategie uitwerken

Data zullen dus onontbeerlijk zijn. Volgens Vanden Broecke en Van Eeckhout is dat besef intussen ingeslepen bij machinebouwers. “Er worden al heel veel data gegenereerd, maar de vraag is hoeveel procent we er al van gebruiken. Elke machinebouwer heeft een datastrategie nodig en werkt daar ook aan. Het is aan ons om te zorgen dat de tooling om met die data aan de slag te gaan steeds eenvoudiger wordt. Dat ze de volgende stappen kunnen zetten om machines te standaardiseren, programmeercode te genereren en te simuleren en hun machines virtueel op te leveren”, besluiten beide heren.

Driemaal efficiënter champignons kweken

Champignons oogsten is erg arbeidsintensief en moeilijk te automatiseren. Daarom gooide TLT Automation het over een andere boeg. Ze scheidden het plukken en het sorteren. De oplossing werkt: in het nieuwe systeem halen plukkers tot 90 kg champignons per uur, tegenover 30 kg voordien. Drie keer zo efficiënt, maar voor elke plukker is nu ook een sorteerder nodig. Het sorteerproces automatiseren was dan ook de volgende stap. Een deltapicker neemt daarvoor een foto van elke afzonderlijke champignon en beslist waar die moet terechtkomen. Het algoritme schreef TLT Automation zelf en voor de sturing werkte het samen met Siemens om de wiskundige kinematische transformaties uit te rekenen. De robots moeten perfect meebewegen met de transportband. Met MCD en een SIMIT Digital Twin kon TLT Automation de kinematische transformaties testen vóór ze het mechanische deel hadden opgebouwd. Sneller en zonder risico voor beschadigingen door rekenfouten. Zaakvoerder Jan-Emiel Tack: “Omdat de ‘intelligentie’ in een open ecosysteem van Siemens zit, is deze oplossing makkelijk schaalbaar naar andere afmetingen, indien onze klanten andere wensen hebben.” Het resultaat? De efficiëntie is nu werkelijk verdrievoudigd. Er zijn nog uitdagingen. Kunnen we de doosjes automatisch dekselen? Lukt dit op termijn ook met kartonnen doosjes? Dankzij de openheid van het Siemens ecosysteem kunnen we daar naar hartenlust mee experimenteren.”

TLT Automation scheidden het plukken en het sorteren. In het nieuwe systeem halen plukkers tot 90 kg champignons per uur, tegenover 30 kg voordien.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Siemens.

Contact opnemen

Contact opnemen