Uitdagende niveaumeting tot goed einde gebracht

Zelfs in moeilijke omstandigheden het verschil maken. Dat is wat de OPTIWAVE 7500 van KROHNE doet voor Viskoteepak. Het bedrijf uit Lommel dat gespecialiseerd is in verpakkingsmateriaal voor de vleesindustrie kreeg dankzij de 80 GHz-radartechnologie van KROHNE voor het eerst een betrouwbaar zicht op een uitdagende mengtank. Hierdoor kan Viskoteepak verder inzetten op procesautomatisering en het verhogen van zijn productkwaliteit.

In Lommel weten ze deksels goed wat het verschil maakt in de productie van worsten. Viskoteepak is er gespecialiseerd in verpakkingsmateriaal voor de vleesindustrie en meer bepaald de casings die rond worsten passen. Dat gebeurt niet per lopende meter. Per jaar produceert Viskoteepak in Lommel meer dan 2 miljard m Wienie-pak casings uit cellulose die rond onder meer frankfurter- en hotdog worstjes passen en ook nog eens 300 miljoen m Fibrous casings, waarmee het bedrijf zelfs wereldleider is. “Onze grootste troef is onze klantgerichtheid”, legt Project Engineer E&I Maarten Peeters uit. “We gaan heel ver om onze producten helemaal op maat van de klant te maken. Qua samenstelling, maar ook qua formaat en uitzicht. Er zijn miljoenen combinaties mogelijk, waarbij de kwaliteit altijd primeert, zodat klanten aan een hoge efficiëntie kunnen produceren.” Dat gebeurt vanuit zeven productiesites wereldwijd.

Ervaring ten dienste van kwaliteit

De site in Lommel is al sinds 1975 bedreven in de productie van dit soort cellulose casings en verpakkingen. Ervaring die cruciaal is om de gewenste kwaliteit te kunnen leveren, want er kruipt nog heel veel manueel werk in het proces dat volcontinu draait. Vandaag werken er ongeveer 380 medewerkers op de site, verspreid over vijf ploegen. De laatste jaren zijn wel stappen gezet om verder te gaan automatiseren. “Het basisproduct waar we van vertrekken is cellulose. Dat wordt in een reactor tot een soort pulp gevormd die dan door middel van verschillende mengprocessen de juiste samenstelling en kwaliteit moet bereiken”, vat Peeters het begin van het productieproces samen. In 2018 hebben we deze stappen geautomatiseerd maar al snel liepen we tegen een bottleneck aan.”

Differentiaaldrukmeting niet betrouwbaar genoeg

Om de pulp nadat die uit de reactor komt op te lossen, wordt die gemengd met caustic soda. “Daarbij was het belangrijk om zicht te hebben op het niveau van de tank. Van zodra het product voldoende opgelost is, kunnen we de tank leegpompen en weer aan de volgende batch beginnen. Niveaumeting bleek echter een hele uitdaging. Verschillende fabrikanten hadden er reeds hun tanden op stuk gebeten: de pulp koekt immers al snel aan. Uiteindelijk gebruikten we dan maar een differentiaaldrukmeting om toch een indicatie te hebben van het niveau. Van zodra de viscositeit verandert, verandert echter ook het niveau. Helemaal betrouwbaar bleek dat dus niet. Daarom moest er altijd nog een manuele inspectie gebeuren om zeker te zijn dat de tank voldoende leeg was. Niet in lijn dus met onze missie om het proces meer te gaan automatiseren”, geeft Peeters aan.

OPTIWAVE 7500 klaart de klus

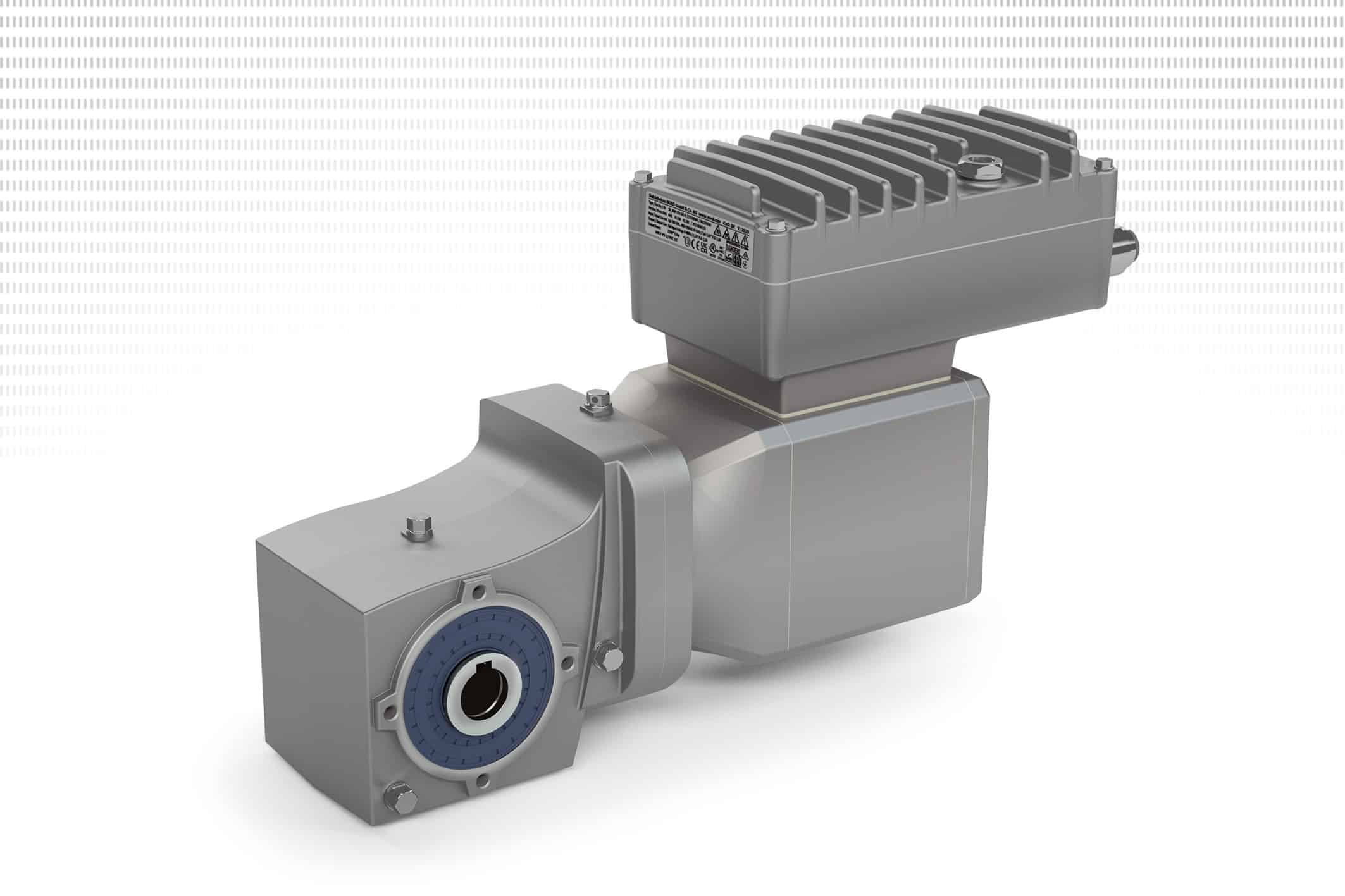

Voor zijn debietmetingen rekent Viskoteepak al jaren op de technologie en de service van KROHNE. Dat het bedrijf als pionier in radartechnologie even sterk staat in niveaumeting bleek al snel. KROHNE stelde voor om de OPTIWAVE 7500 voor deze toepassing te gebruiken. “Na installatie in september 2020 bleek de OPTIWAVE 7500 ons een perfect beeld te kunnen geven van het niveau in deze tank. Het signaal wordt doorgegeven aan ons DCS-systeem dat instaat voor de sturing van het volledige proces. Dankzij de betrouwbaarheid van deze meting, kunnen we een hogere productkwaliteit nastreven. Bovendien moeten we er niet eens naar om kijken. Door de ingebouwde spoelring houdt de OPTIWAVE 7500 zichzelf vrij van eventuele aankoeking.”

Eenvoudig geïnstalleerd en bediend Peeters was ook gecharmeerd door het installatiegemak. “De indienststelling van de eerste tank heeft KROHNE voor ons gedaan. Daarna was het een fluitje van de cent om ook voor de andere vier tanks de parameters goed te krijgen. Dat we al vertrouwd waren met KROHNE technologie en ze telkens dezelfde structuur gebruiken, maakt dat ook de bediening meteen in de vingers zat.” Viskoteepak is zodanig tevreden over de OPTIWAVE 7500 80 GHz radartechnologie dat intussen al een eerste batch crystallizer er mee is uitgerust. “Van zodra er weer budget vrij is, volgen ook de andere twee nog. ”

Verschillende fabrikanten hadden er reeds hun tanden op stuk gebeten: de pulp in deze tank koekt immers al snel aan. Maar de OPTIWAVE 7500 van KROHNE kon een perfect beeld geven van het niveau.

Viskoteepak is zodanig tevreden over de OPTIWAVE 7500 80 GHz radartechnologie dat intussen al een eerste batch crystallizer er mee is uitgerust.