Snel en hygiënisch doseren, ook in uitdagende toepassingen

De dagen dat uw productielijnen shiften lang hetzelfde product konden draaien, zijn voorbij. Om in te spelen op veranderende consumentenwensen moet er tijdens productie veel meer gewisseld worden. Dat vraagt om flexibele machines. De doseertechniek van FillFast by Atlantic Engineering beantwoordt volledig aan dat plaatje. Het gaat om mobiele machines die zich bijzonder makkelijk in een bestaande lijn laten integreren en die uitblinken in hygiëne en gebruiksgemak om de wisseltijden tot een minimum te beperken. Custom-dosed, bovendien, want het machineconcept past zich helemaal aan uw wensen aan.

Atlantic Engineering specialiseert zich al 25 jaar in doseertechniek voor de voedingsindustrie. Is het verpompbaar, dan kan het tienkoppige team er een oplossing rond bouwen en dat voor een brede waaier aan producten en verpakkingen. Een succesverhaal dat niet stopt aan de landgrenzen. Zaakvoerder Cedric De Bleye: “Een groot deel van onze omzet komt uit export. Daarom zochten we een naam die de lading beter dekt, zodat iedereen meteen weet waar wij voor staan.” Het bedrijf kwam uit bij FillFast by Atlantic Engineering. “Enerzijds omdat we de sterke reputatie die we opgebouwd hebben in service, willen blijven uitspelen. Anderzijds had het evengoed efficiënt of hygiënisch kunnen zijn”, gaat De Bleye verder, “dat is echt de manier waarop we ons onderscheiden.”

FILLFAST VOLUMETRIC: makkelijk te bedienen en eenvoudig te reinigen piston doseermachines

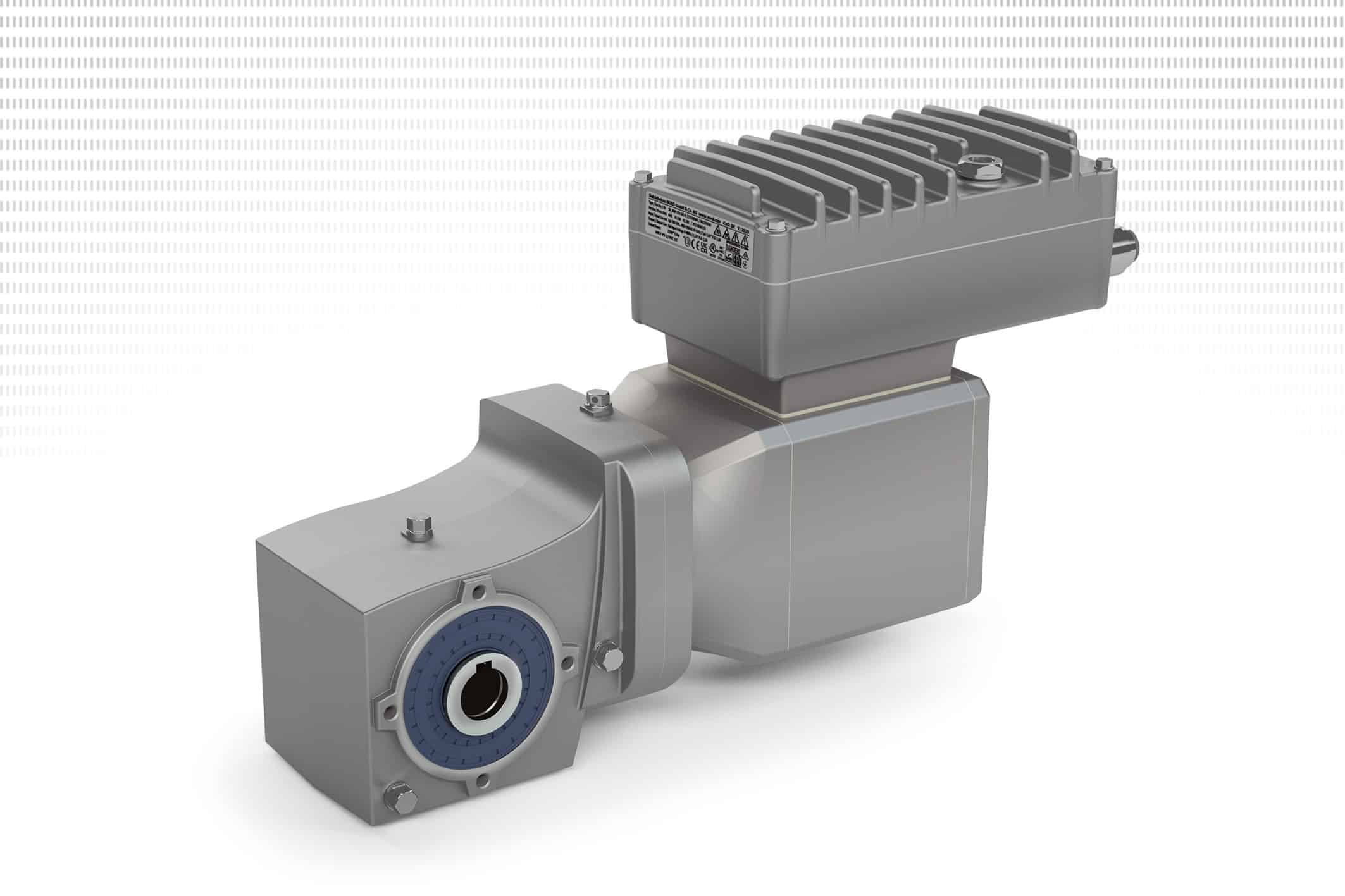

Het hart van de doseermachine, de zogenaamde natte sectie, is in elke FillFast machine dezelfde. En die is echt ontworpen met de operator voor ogen. De piston, die de producten aanzuigt en doseert, klikt er eenvoudig uit, zonder nood aan extra gereedschappen. “Dummy proof zelfs”, verzekert De Bleye. “Daardoor kan hij grondig geïnspecteerd en gereinigd worden.” Wat verschilt is de oplossing die er dan rond gebouwd wordt om het product te vullen, afhankelijk van criteria zoals gewenste outputsnelheid, temperatuur, afvulgewicht … Dat kan pneumatisch of servogestuurd, éénkop of meerkops, manueel, semi- of volautomatisch, horizontaal of verticaal … “Modulariteit is het sleutelwoord in onze productie. Elk product heeft zijn uitdagingen, elk verpakkingsmateriaal, maar ook de manier van werken van elke klant verschilt en de omgeving waarin dat gebeurt. We leggen enkel die bouwstenen die de klant nodig heeft als een puzzel samen. Perfect op maat, maar uit standaardmaterialen om ook de levertermijnen en de prijs scherp te houden.” Zo kan er ook voor een automatische reinigingsmodule gekozen worden. “Enkel maar water en detergent koppelen, de rest gebeurt vanzelf, met de juiste intensiteit in functie van het product.”

FILLFAST LIQUIPACKER: afvul- en verpakkingsconcept voor autopasteurisatie

Daarbij luistert Atlantic Engineering heel hard naar wat de markt vraagt. “Vandaag ligt de nadruk op food safety, automatisatie en meer natuurlijke bewaartechnieken. Wij spelen daarop in door voor mobiele, flexibele machines te opteren die de omsteltijden tussen twee batches tot een minimum beperken.” Een mooi voorbeeld daarvan is de enige seriemachine die in het gamma van FillFast by Atlantic Engineering zit: de FILLFAST LIQUPACKER. “Een afvulmachine- en verpakkingsconcept in één”, legt De Bleye uit. “Een antwoord op de vraag naar meer autopasteurisatie. De producten worden via de pomp en verpakkingsmachine aan 85 °C rechtstreeks van de kookketel afgevuld en zo luchtledig mogelijk verpakt in kunststof zakken van 3, 5 of 10 L en meteen naar de koeling gebracht. De pouches beschikken dankzij hun vlakke vorm over superieure koeleigenschappen en de shelf life van de afgevulde levensmiddelen kan op die manier verdubbeld worden.” Het gepatenteerde concept toonde zich al bijzonder populair in grootkeukens, maar biedt ook voor voedingsbedrijven bijzonder veel potentieel om beter op de wensen van de consument in te spelen, energie te besparen tijdens het kook- en koelproces en minder kunststof te verbruiken. Voor soepen, sauzen, dessertproducten, kant-en-klare maaltijden …

Digitaal laagje erboven

De machines die FillFast by Atlantic Engineering aflevert zijn technische pareltjes, maar het bedrijf denkt ook aan de volgende stappen. “Data worden steeds belangrijker. De procesdata kunnen al eenvoudig via USB of in real-time uit onze machines gehaald worden. We kijken hoe we nu nog een extra laagje digitalisering aan onze machines kunnen toevoegen. Een portaal waarin onze klanten een technische identiteitskaart van hun installatie te zien krijgen, met alle attesten die nodig zijn, maar ook met een overzicht wanneer slijtgevoelige componenten aan vervanging toe zijn. Op die manier kan een onderhoudsbeurt efficiënter ingepland worden en zijn die stilstandtijden weer korter.”