Sensoren, cruciale componenten om voedingsproductie flexibeler te maken

En dat levert heel wat toegevoegde waarde op voor gebruikers. Een gesprek met Marc Everaert van ifm electronic over de slimme sensoren van vandaag en morgen.

Automatiseringssystemen voor de productie van voeding zijn afhankelijk van de data die sensoren hen voeden. Zij houden onder andere in de gaten wat de druk, de temperatuur, het debiet en het niveau zijn van de verschillende toepassingen. Het hoeft dan ook niet te verwonderen dat de voedingsindustrie al snel het pad van digitalisering is opgegaan. “Dat is ook de weg die we bij ifm gekozen hebben door resoluut voor IO-Link te kiezen”, opent Marc Everaert, general manager ifm België. “Dat gebeurde vanuit de overtuiging dat OT en IT dichter naar elkaar zouden toegroeien. Door de ervaring die, zowel wij als de voedingsindustrie al hadden met de AS-i standaard, was de overstap naar IO-Link een relatief kleine stap, maar wel de juiste.”

Digitale communicatie van de shopfloor tot de topfloor en terug

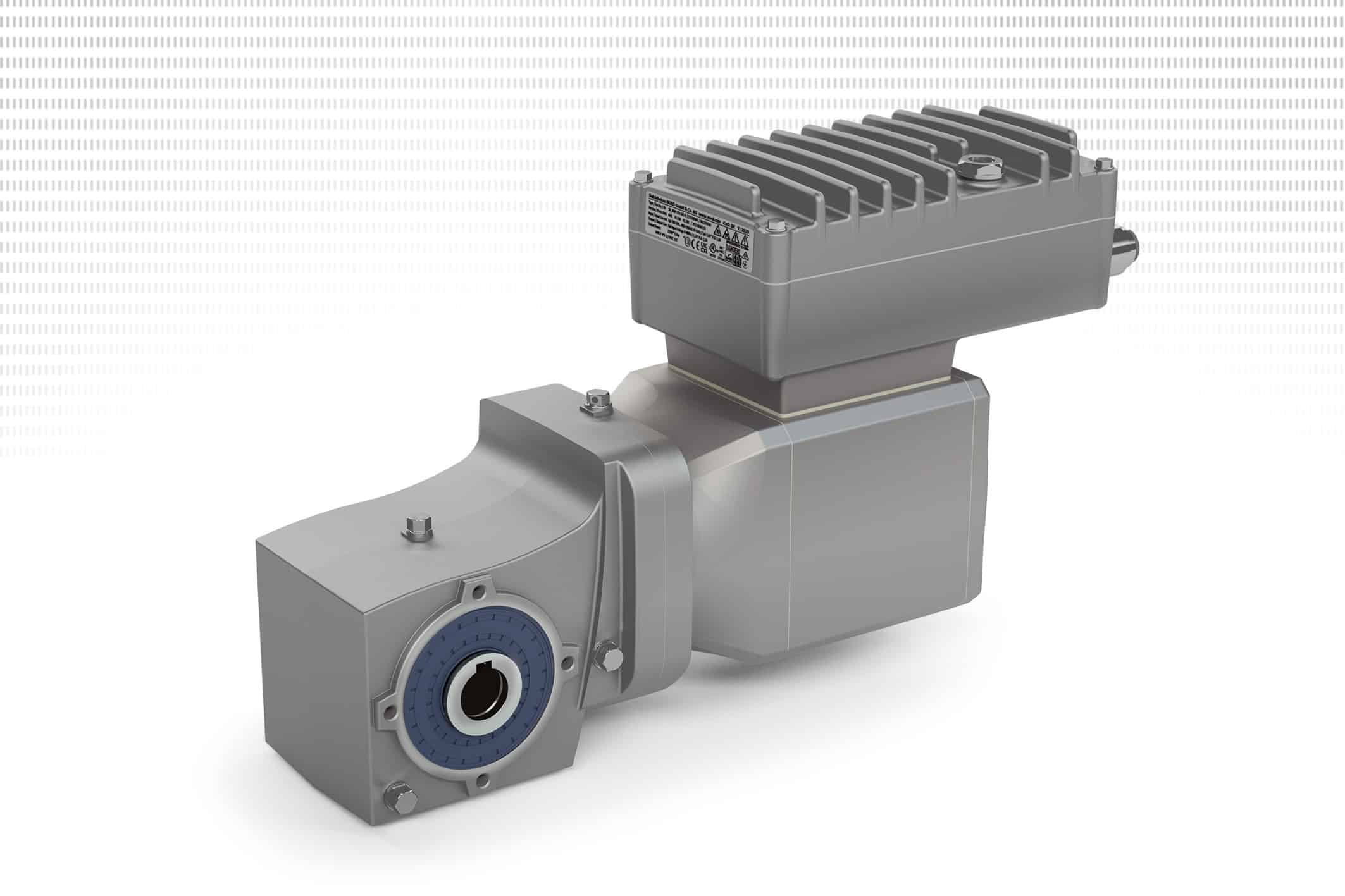

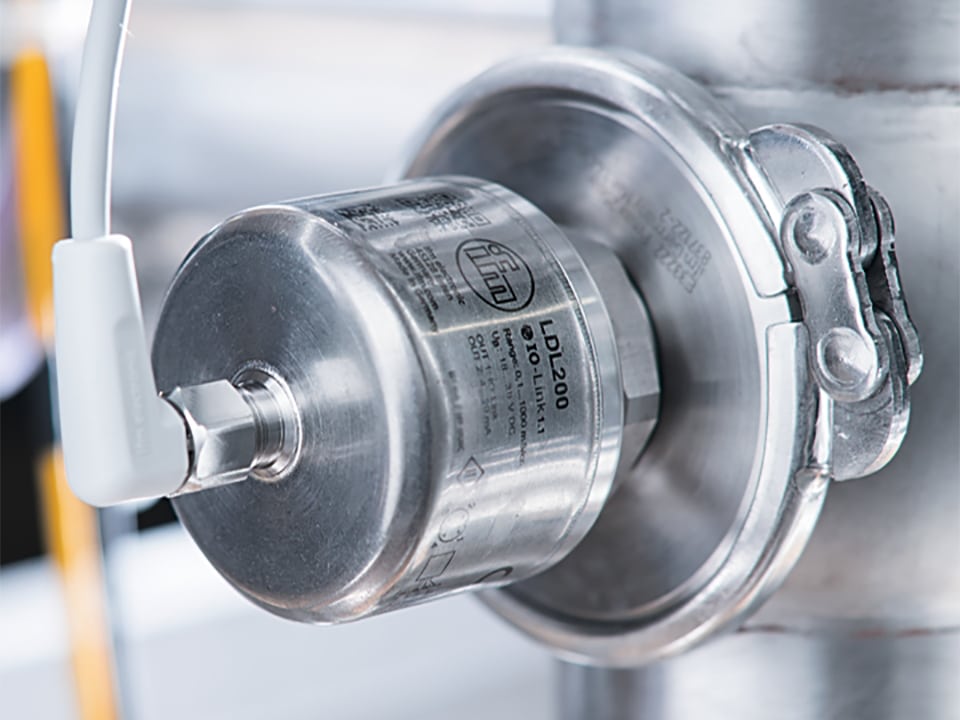

De voordelen die dit brengt zijn immers van onschatbare waarde voor voedingsbedrijven en terug te brengen tot één element: digitale communicatie van shopfloor tot topfloor en terug. “Dat zorgt voor een hogere nauwkeurigheid (en dus kwaliteit), want er hoeft geen vertaalslag te gebeuren van analoog naar digitaal. Voor meer gebruiksgemak, want configureren, monitoren, foutdiagnose kan nu allemaal remote gebeuren. En bovenal meer inzicht in de productie omdat alle niveaus, van het veld tot in de wolken met elkaar kunnen praten”, aldus Everaert. ifm electronic brengt dit in de praktijk met zijn Linerecorder, een software gateway die communicatie in twee richtingen mogelijk maakt van en naar IO-Link sensoren. De data die sensoren capteren kunnen via deze gateway rechtstreeks gevoed worden aan het ERP-systeem en hoeven niet via de PLC te passeren. Dit opent mogelijkheden voor onder andere datalogging, predictief onderhoud en het verbeteren van de energie-efficiëntie. De nieuwe LDL sensoren van ifm kunnen bijvoorbeeld identificeren of er momenteel procesmedia door uw leidingen lopen, reinigingsproducten van uw CIP-proces of louter water. Informatie die cruciaal is om uw CIP-proces te optimaliseren naar minder verbruik van water, chemie en energie.

Geschoeid op de leest van de voedingsindustrie

De specifieke omstandigheden in voedingsverwerkende omgevingen en de hoge hygiëne-eisen, vragen bovendien om aangepaste sensoren. Everaert: “Dertig jaar geleden hebben wij als bedrijf beslist om van de voedingsindustrie een prioriteit te maken. Waarom? Het is een sector die een continue, gestage ontwikkeling kent en die net nood heeft aan eigen oplossingen bestand tegen de soms hoge temperaturen en druk die gepaard gaan met de intensieve reinigingsprocessen. We zijn daarom begonnen met de ontwikkeling van specifieke sensoren, koppelingen, elektrische aansluitingen … Een gamma dat in de loop van de jaren steeds verder werd uitgediept, tot zelfs analytische sensoren die de productkwaliteit kunnen meten. Dat maakt ons een one-stop-shop voor de oplossingen waar de voedingsindustrie naar op zoek is.” Een mooi voorbeeld van die focus is de GWR niveausensor. Aan de hand van radartechnologie meet hij de afstand van de sensor tot aan het oppervlak van het medium. Het bijzondere is dat hij dit kunstje voor verschillende procesmedia kan, bij verschillende temperaturen en ook geen last heeft van schuimvorming of de opbouw van product op de meetsonde. De meetsonde die overigens volledig volgens de EHEDG principes van hygiënisch design is ontworpen en in verschillende lengtes bestaat in functie van de toepassing.

Sensoren voor meer flexibiliteit in de productie

De voorbije jaren groeiden sensoren dankzij deze ontwikkelingen uit tot cruciale componenten om voedingsproductie flexibeler te maken. Op een paar seconden kunnen de sensoren geherkalibreerd worden en zijn zo klaar voor de volgende productbatch. Ze hoeven bijvoorbeeld alleen maar te weten welk type fruityoghurt er nu volgt, om te weten welke waarden de juiste mengeling zullen aangeven. Zo waken ze mee over de productiekwaliteit.” In de toekomst zullen sensoren nog meer die kant op gaan. “Ze bevatten nu al een microcontroller en dus ingebouwde intelligentie. Op termijn zullen sensoren uitgroeien tot zelfstandige edge controllers die de informatie die ze capteren ook meteen verwerken om in real-time aanpassingen te doen. De wereld is aan slimme sensoren”, besluit Everaert.