Maak een einde aan overdoseren

Een verwoestende oorlog, verloren oogsten, torenhoge grond- en brandstofprijzen … in de huidige situatie kan je maar beter – lees: meer dan ooit – goed toezien op een accurate dosering van producten, zowel bij het afvullen van zakken als bij de bereiding van een bepaalde receptuur. Doe je dat niet, dan kunnen de verliezen snel oplopen. Zo snel zelfs, berekende Cedric Pollet van Bascules Robbe, dat een goede doseerunit zich al in 1 tot 3 jaar zou laten terugverdienen.

“We zien het nog elke dag,” aldus Pollet, “in zowel kleine als grote voedingsbedrijven: zakken of zelfs big bags worden manueel of met een slechte vulmachine gevuld en om koste wat kost te vermijden dat er te weinig product gedoseerd zou worden, kiest men systematisch voor een surplus. Enerzijds kost het de operator namelijk te veel tijd om alles heel precies af te wegen, anderzijds zouden klanten bij een tekort snel gaan klagen. Het surplus wordt dan ook niet aangerekend.” Hetzelfde nattevingerwerk gebeurt volgens Pollet trouwens ook bij het vullen van mengsilo’s. “In dat geval zorgt verkeerd of overdoseren niet alleen voor een direct verlies, maar kan ook de hele bereiding in de war gestuurd worden.”

Rekenvoorbeeld

Hoe groot dat verlies precies is, hangt af van de omvang van de productie, de mate van overdosering en de prijs van het product. “Stel dat je dagelijks 20 big bags van 1.000 kg vult, maar systematisch 20 kg extra toevoegt. Bij een productprijs van 0,25 euro/kg spreek je al over een jaarlijks verlies van 24.000 euro. Verkoop je het product aan 1,50 euro/kg, dan gaat het om maar liefst 144.000 euro per jaar. Werk je met kleinere zakken van 20 kg en een capaciteit van 1.000 vullingen per dag, dan gaat het bij een surplus van 150 g per zak nog steeds om 9.000 euro (0,25 euro/kg) tot 54.000 euro (1,50 euro/kg) jaarlijks verlies. Dat zijn opvallende bedragen, in vergelijking waarmee de aankoopprijs van een goede doseer-unit plots heel bescheiden lijkt.”

Slim en accuraat vullen

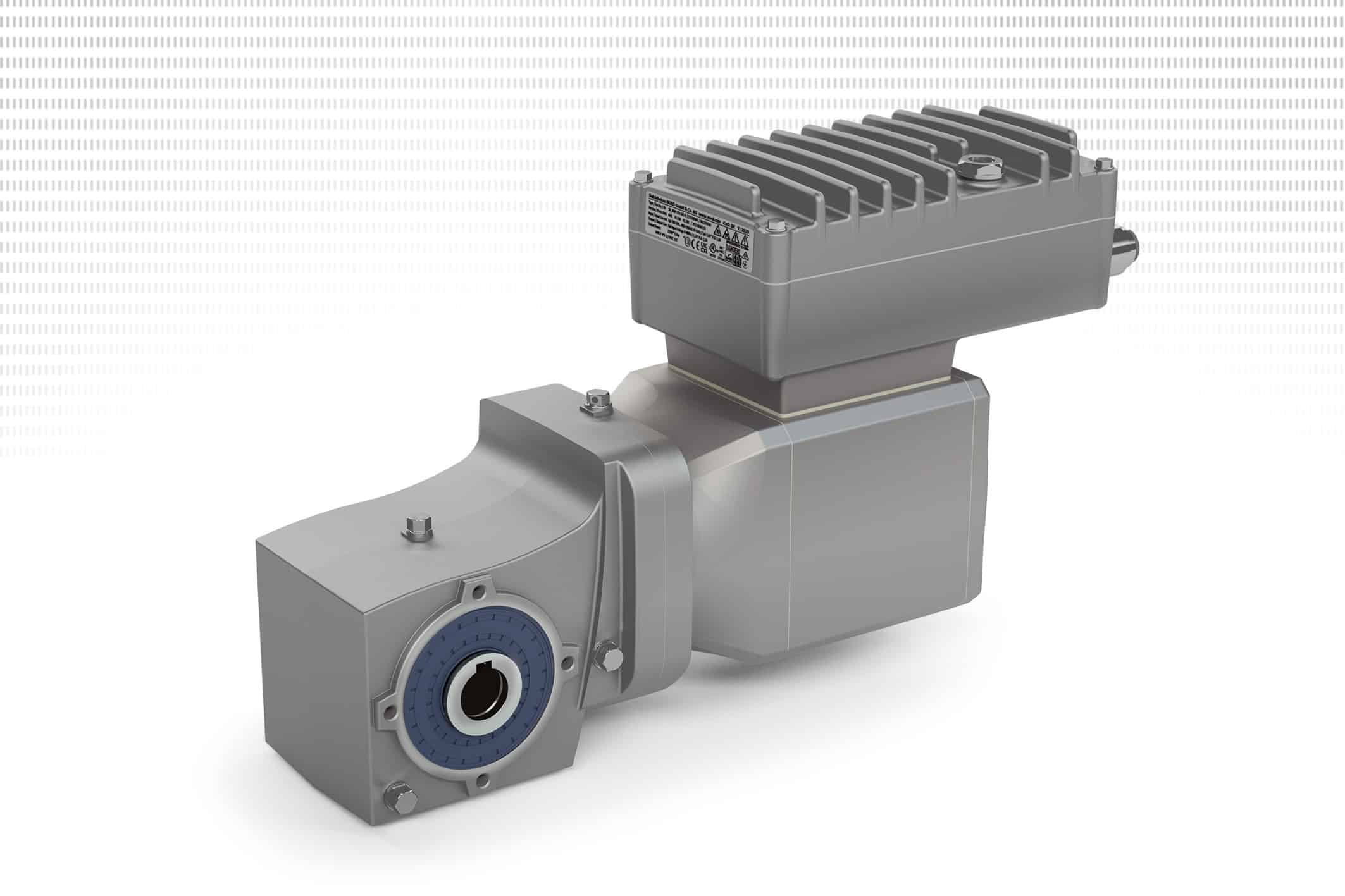

Met een ruim 175-jarige traditie in wegen en meten, heeft Bascules Robbe alles in huis om opnieuw de nodige precisie in het proces te introduceren. “Indien iedere verpakking op tolerantie gevuld wordt is er geen verspilling en wordt het exact geleverde product gefactureerd. De vereisten daarvoor zijn goede weegapparatuur en een aangepaste doseereenheid. Dat kan bijvoorbeeld een schroef, transportband, gravitaire schuif, trilgoot, vlinderklep, enzovoort zijn. Ieder product en gewenst debiet vraagt uiteindelijk een andere aanpak.”

Lokale productie

Om aan de specificiteit van elke vraag tegemoet te komen, staat het team van Bascules Robbe in voor de volledige ontwikkeling en productie. “Alles wordt lokaal ontworpen en geproduceerd. Dat heeft diverse voordelen. Zo sluiten we het inmiddels erg dure en vaak vertraagde containertransport uit en kunnen we perfect inspelen op de meest recente eisen inzake hygiëne en machineveiligheid. Maar bovenal schept het ruimte voor personalisatie en laat het toe om meteen ook andere aspecten in het ontwerp meenemen. Denk aan snelle reinigbaarheid, ergonomie – een vulstation met verstelbare hoogte voor verschillende operatoren, bijvoorbeeld – of extra opties om repetitieve handelingen uit handen van de operator te nemen, zodat hij zich op andere zaken kan focussen – sealers, zakkensnijstations, stapel- of palletiseerrobots …”

Het belang van datacaptatie

Ook de programmatie van de machines gebeurt bij Bascules Robbe zelf. “We bieden klanten verder graag de mogelijkheid om weeg- en productiegegevens te loggen, raadplegen en analyseren. We stellen ons daarin uiterst flexibel op en kunnen zowel een eigen dashboard ontwikkelen als de koppeling maken met het ERP- of MES-systeem van de klant. De opzet blijft in ieder geval dezelfde: een beter zicht krijgen op waar, wanneer en onder welke omstandigheden er eventueel fouten gebeuren en zo de mogelijkheid bieden om bij te sturen.”