Bloed omzetten in drinkbaar water verlaagt waterverbruik met 40%

Hoe van water wijn te maken, dat wisten ze meer dan 2.000 jaar geleden al. Maar om van bloed weer drinkbaar water te maken, dat bleek minder evident. Tot Veos in mei van dit jaar tekende voor de wereldprimeur. Het bedrijf uit Zwevezele combineerde bewezen technologie en filtratietechnieken tot een uniek concept waarmee het zijn afvalwater weer tot drinkbaar water kan opwerken. Goed voor een jaarlijkse waterbesparing van 45 miljoen liter per jaar.

Het was de gouverneur van West-Vlaanderen, Carl Decaluwé, die het spreekwoordelijke lintje kwam doorknippen. Niet toevallig, want als gouverneur heeft hij een belangrijke rol te spelen in de problematiek van water en droogte. “In Vlaanderen is er weliswaar genoeg water, maar er gaat helaas nog te veel verloren, waardoor we in piekmomenten in de problemen raken. We moeten dus evolueren naar een waterbeleid dat de vraag zoveel mogelijk beperkt en tegelijk inspeelt op een breder aanbod door water op verschillende manieren te recupereren. Ik denk dat Veos met deze innovatie een inspiratiebron kan vormen, die zijn weerklank vindt ver buiten onze provinciegrenzen. Laten we onze West-Vlaamse bescheidenheid dus voor één keer varen, want wat hier nu gebeurt is wereldtop.”

Zo neutraal mogelijke verwerking

CEO Robert Slee: “Mijn vader Michael begon met het bedrijf in ’74 om het overschot aan bloed dat er toen was te helpen opvangen en er iets nuttigs mee te doen. Grondstoffen recupereren en valoriseren dus. Circulariteit heeft ons altijd in het bloed gezeten. We halen hoogwaardige functionele eiwitten uit de huid en het bloed van varkens en runderen en verwerken ze voor menselijke en dierlijke consumptie.” Vandaag beschikt Veos over twaalf productiesites en 240 productie-installaties waarmee het aanwezig is in 87 landen. Een succesverhaal dus. “Nochtans is bloed geen evident product, daarom doen we er al jaren alles aan om de verwerking op een zo neutraal mogelijke manier te laten gebeuren op vlak van omgeving, energie en water. Onder andere met warmtewisselaars en zonnepanelen ”, verduidelijkt Slee.

Waterverbruik aanpakken

Toch bleef er in de productie nog veel water nodig om de tanks te reinigingen waarin het dierlijke bloed wordt opgeslagen. “Om onze duurzame ambities extra kracht bij te zetten en het grondwater op peil te houden, gingen we op zoek naar een alternatief om voortaan minder water op te pompen en toch over voldoende water te beschikken voor de uitbreiding van de productie”, aldus Slee. Anderhalf jaar boog het R&D team zich over de vraag hoe ze het afvalwater weer tot drinkbare kwaliteit konden brengen. “Concreet gaan we tijdens het productieproces bloed indikken om het dan later vacuüm te gaan indrogen. Tijdens dat proces komt waterdamp vrij vanuit het bloed. Dat laten we condenseren tot het opnieuw water is. Dat water zal nu gezuiverd worden dankzij de nieuwe waterzuiveringsinstallatie, zodat het circulair kan ingezet worden in het productieproces.”

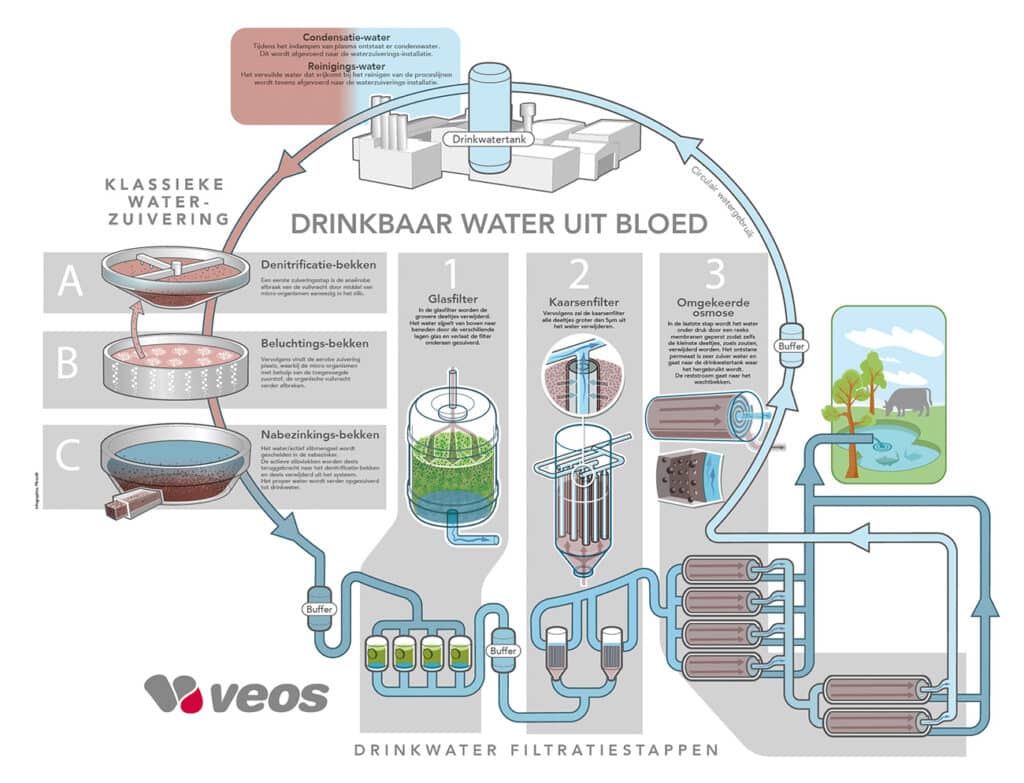

Drie extra filtratiestappen

Veos slaagt hierin door zijn klassieke waterzuiveringsinstallatie die bestaat uit drie bekkens (dentrificatie, beluchting en nabezinking) aan te vullen met drie extra filtratiestappen. Chief Operating Officer Sam Deschoemacker legt uit hoe het werkt: “Het afvalwater dat uit het nabezinkingsbekken komt, wordt achtereenvolgens door een glasfilter en kaarsenfilter gestuurd. Met de bedoeling om er zoveel mogelijk zwevende partikels uit te halen en het voor te bereiden op de laatste stap: omgekeerde osmose. Daarbij wordt het water onder hoge druk door een membraan geperst om ook de laatste onzuiverheden eruit te halen.” Een inspanning waardoor Veos dagelijks 150.000 liter water minder moet oppompen. “Op jaarbasis kunnen we hiermee het equivalent van wat 1.000 gezinnen aan water verbruiken uitsparen”, voegt Deschoemacker er nog aan toe.

Stap voor stap uitrollen

Een sterk staaltje West-Vlaamse toptechnologie dus. “In feite hebben we niks nieuws uitgevonden. Deze filtratietechnieken hebben zich al in andere toepassingen bewezen. Wat wij gedaan hebben is ze gecombineerd en afgeregeld tot een installatie die perfect kan anticiperen op de fluctuaties die in het proces aanwezig kunnen zijn. Daar zat de uitdaging in. De bedoeling is deze investering in een circulair productieproces nu ook stap voor stap uit te rollen naar onze andere productiesites om ook daar het waterverbruik gevoelig terug te dringen”, besluit Deschoemacker.