Belgische primeur: verticale flowpacker voor ham- en spekblokjes

Toonbeeld van efficiëntie en duurzaamheid

Duurzaamheid zit in het DNA van de Colruyt Group. Niet alleen op papier. Bij nieuwe investeringen in de productie kijkt het bedrijf hoe het weer stappen kan zetten, zelfs als het daarin een voortrekkersrol moet nemen. Zo paste het als eerste vleesverwerkend bedrijf verticaal flowpacken toe voor de verpakkingen van zijn producten. Het levert jaarlijks een besparing op van 45,5 ton plastics.

Het is Colruyt Group menens om duurzamer te worden. Een ambitie die het hardmaakt met concrete targets. Zo wil het tegen 2030 enkel nog verpakkingen gebruiken die herbruikbaar of recycleerbaar zijn. Het rapportcijfer vandaag? 99,7%. “We zijn er bijna, maar zoals met alles wegen de laatste loodjes het zwaarst”, vertelt Glenn Coppieters, project manager – technics bij Colruyt Group. Daarnaast wil het zijn gebruik van plastic verpakkingen zo ver mogelijk terugdringen. “Plastic is en blijft een nuttig materiaal, om de versheid van je producten te helpen garanderen. Maar dat wil niet zeggen dat het niet beter kan. Daar proberen we stap voor stap ons steentje toe bij te dragen”, vult Coppieters de ambitie aan.

Volledige keten in handen

Dat bewees ook een recente investering in de verpakkingslijn van ham- en spekblokjes bij Fine Food Meat, het vleesverwerkend bedrijf van de Colruyt Group. Dat behoort al sinds de jaren ’50 tot de activiteiten. “We proberen de kosten zo laag mogelijk te houden voor onze klanten door de volledige keten in handen te nemen, van de recepten tot de afgewerkte producten. Dat zit echt in het DNA van de groep. En wat je zelf doet, doe je meestal beter toch”, voegt Coppieters er met een knipoog aan toe. Colruyt Group doet dat vanuit een industrieterrein in Halle waar het inmiddels de volledige blok heeft ingepalmd, goed voor ongeveer 18.000 m². Aan de ene kant van de straat gebeurt het uitbenen van het vers vlees, dat dan aan de overkant verder verwerkt wordt tot gefermenteerde (spek, bacon …) en gegaarde (ham, kant-en-klare gerechten …) producten. Achter de hoek worden dan de spreads gemaakt.

Ideale moment

In de verwerkingsafdeling wilde men twee vliegen in één klap slaan met de installatie van een nieuwe verpakkingslijn. Coppieters: “Enerzijds gaan we voor efficiëntere productie door een hogere kwaliteit en minder afkeur van de verpakking. Anderzijds willen we tot meer duurzaamheid komen door minder verpakkingsmateriaal te gebruiken met een betere recycleerbaarheid.” Tot voor kort gebeurde het verpakken met een dieptreklijn die twaalf bakjes tegelijk neerzette op de transportband. “Dat leidde tot vrij veel

‘rework’, verpakkingen die niet helemaal goed gevuld of afgesloten waren. Een vrij intensief karwei. Ik had het idee dat het met een verticale flowpack verpakkingsmachine beter, kwalitatiever en duurzamer zou kunnen. Bovendien was de bestaande lijn end-of-life. Het ideale moment dus om toekomstgericht te denken in plaats van nog eens vijftien jaar te wachten op een kans om te verduurzamen.”

45,5 ton plastic uitsparen

De berekeningen op papier gaven hem gelijk: door over te stappen naar flowpacking zou Colruyt Group 45,5 ton plastic per jaar uitsparen voor zijn verpakkingen van ham- en spekblokjes van 250 g.

En ook in de praktijk hadden verticale flowpackers zeker en vast hun nut al bewezen in de voedingsindustrie. Maar het verpakken van spek en ham was door de aard van het product toch een ander paar mouwen. Pionierswerk zelfs. Coppieters legt uit waarom: “Bij verticale flowpackers draait alles om de valbeweging. Maar de plakkerigheid van je product, de koude en vochtigheid in de omgeving, hebben daar net een negatief effect op. Bovendien wilden we ham en spek met dezelfde machine verpakken. We zijn daarom op zoek gegaan naar een partner, die samen met ons dit traject wilde afleggen. Want we wilden persé stappen zetten in duurzaamheid.”

Sprong wagen

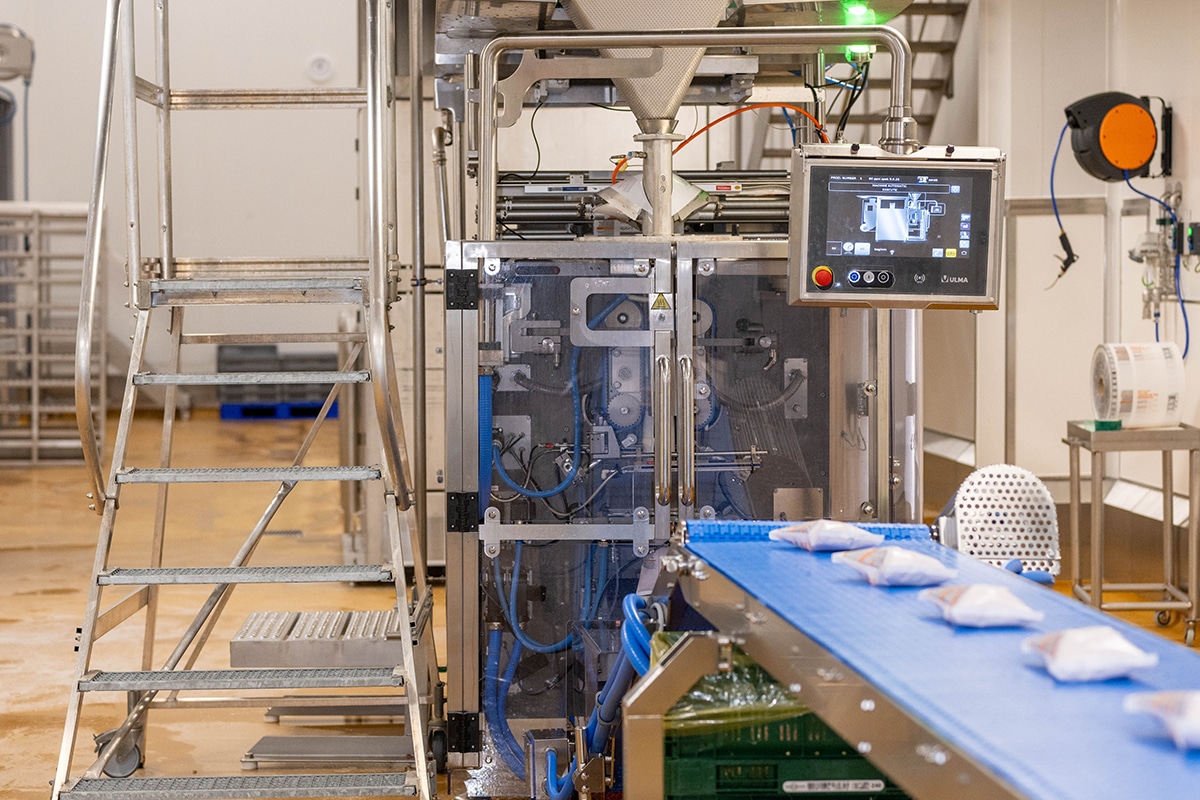

Ulma is zowat kind aan huis in verschillende afdelingen van de Colruyt Group. Begin ’24 nam Coppieters dan ook contact op met het team in Schelle, waar ze de handschoen maar al te graag opnamen. “De samenwerking van jaren gaf voldoende vertrouwen om de sprong te wagen. Succes was immers niet gegarandeerd door de complexiteit van het product, wel had iedereen aan de tafel de drive om het te doen lukken”, herinnert Coppieters zich. Een machine van Ulma vormde het vertrekpunt. “Om ze te tunen naar onze noden liep het vaak via trial-and-error om de producten enerzijds op de best mogelijke manier aan te leveren aan de machine en anderzijds de valbeweging te faciliteren. Zo hebben we onder meer timinghoppers toegevoegd tussen de multihead en de flowpack machine om de valtijden te optimaliseren, zodat het juiste gewicht in het pakje landt. Het vergde heel nauw overleg tussen ons, de mensen van Ulma, maar ook de folieproducent om tot het resultaat te komen dat er vandaag is.”

60 verpakkingen per minuut

Maar dat resultaat mag er dus absoluut wezen. In januari werd de machine geleverd, in februari helemaal op punt gezet. “We verpakken er vandaag meer dan 60 verpakkingen per minuut mee”, rekent Coppieters. “Hoeveel meer dat nu is ten opzichte van de vorige machine is moeilijk te zeggen. Precies omdat we zoveel uitval hadden ervoor. Maar omdat de kwaliteit en de efficiëntie van het verpakken nu zoveel hoger ligt, zijn we wel van vijf naar vier medewerkers aan de lijn kunnen gaan.” Duurzaamheid was een belangrijke doelstelling en op dat vlak leverde ze nog meer dan alleen die plastic besparing (van 562 µm materiaal naar 64 µm) op. “Met de nieuwe machine kunnen we overstappen naar voorgedrukte folies die voor 100% bestaan uit een monomateriaal, wat de recycleerbaarheid ten goede komt. Daarnaast zitten we juister van gewicht: zo sparen we gemiddeld 7 g uit per verpakking. En ook de onderhoudskosten liggen lager.”

Capaciteit kan nog verdubbelen

Na een co-creatietraject van bijna een jaar niks dan blije gezichten dus. Sinds Pasen liggen de ham- en spekblokjes in hun nieuwe verpakking op het schap. Fine Food Meat mag zich daarmee het eerste Belgische productiebedrijf voor vleeswaren noemen dat een verticale flowpacker gebruikt. “Een heel aangename samenwerking, omdat iedereen er zo constructief instond. We wisten heel goed wat we aan elkaar hadden en merkten dat Ulma net zo hard inzet op duurzaamheid als wij.” En de operatoren? Wat vinden die ervan? “Ze zien niks dan pluspunten. De HMI maakt het heel intuïtief werken, alles is duidelijk. Ook de foliewissels gebeuren heel snel. Dat een van de medewerkers na de installatie naar me toe kwam en vertelde dat zijn job zoveel aangenamer werd … daar doe je het uiteindelijk voor.” Maar Colruyt Group zou Colruyt Group niet zijn als het ook niet al verder gedacht heeft. “In de toekomst kunnen we op dezelfde oppervlakte nog een tweede lijn toevoegen. Alles is al voorzien om de capaciteit te verdubbelen.”

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met ULMA Packaging.

Contact opnemen

Contact opnemen